შესავალი

საგანმანათლებლო შედუღება-თერმული და მექანიკური პრაქტიკა დასრულდა OJSC "მოგილევის ქარხანა" Strommashina ". ის ეკუთვნის ბელორუსის რესპუბლიკას და არის ბელორუსის რესპუბლიკის არქიტექტურისა და მშენებლობის სამინისტროს იურისდიქციაში.

1913 წელს ძმები მაზია და არანზონის პარტნიორობამ მოგილევში გახსნა სპილენძის სამსხმელო და მექანიკური საწარმო. ამხანაგობამ იკისრა წისქვილების, ზეთის ქარხნების და დისტილერების მშენებლობა, მოსახლეობისთვის გუთანების, ცულების მიყიდვა და ა.შ.

1920 წელს ქარხანა ნაციონალიზებულ იქნა და ეწეოდა მანქანების შეკეთებას, ბანაკის სამზარეულოებს და სამხედრო ურმების წარმოებას.

1921 წელს დაიწყო გუთანის, სასხლეტისა და სასოფლო-სამეურნეო ტექნიკის სათადარიგო ნაწილების წარმოება. 1926 წელს ქარხანა დაეუფლა ხელით სასხლეტის, სილოსის საჭრელების, ცხენის ამძრავის, სასხლეტი მანქანების, სასწორების წარმოებას. ქარხანა მშენებლობას განაგრძობდა.

1941 წელს ქარხანა, აღჭურვილობის დემონტაჟის შემდეგ, ევაკუირებული იქნა ხმელეთზე. 1946 წელს დაიწყო ქარხნის აღდგენა და გადაეცა სამშენებლო და საგზაო ინჟინერიის სამინისტროს. მას შემდეგ მან მიიღო ახალი სახელი "სტრომმაშინა".

1950 წელს ქარხანამ მიიღო ახალი ამოცანები, რომლებიც საჭიროებდა მის გაფართოებას. ახალაშენებული შენობები აღიჭურვა თანამედროვე ტექნიკით.

1962 წელს ქარხანამ პირველად აითვისა და დაიწყო 2000 კგ ტევადობის სატვირთო მანქანების სერიული წარმოება. და სამგზავრო ლიფტების ახალი მოდელები 350-500 კგ ტევადობით

2004 წლიდან, პირველად რესპუბლიკაში, მათ დაიწყეს ძალიან რთული აპარატის - Walking Blade Former-ის წარმოება.

2005 წელს ქარხანა გააგრძელებს ვიბრაციული პრესის წარმოებას პლატაზე დამჭერი MZ2-002.

ამ საწარმოს აქვს შემდეგი ძირითადი სახელოსნოები:

1) სამონტაჟო და სამშენებლო მაღაზია No1

2) რკინის სამსხმელო No2

3) მექანიკური აწყობის მაღაზია No3

4) მექანიკური აწყობის მაღაზია No4

5) მექანიკური აწყობის მაღაზია No6

6) მექანიკური აწყობის მაღაზია No10

7) ტექნიკის მაღაზია No12

8) სამონტაჟო და საღებავების მაღაზია No15

კომპანიაში 2598 ადამიანია დასაქმებული. ვისაც უმაღლესი (442 ადამიანი), საშუალო სპეციალური (664 ადამიანი), პროფესიული (968 ადამიანი), საშუალო (968 ადამიანი), ძირითადი და დაწყებითი (38 ადამიანი).

შედუღება და თერმული პრაქტიკა

მიზანი: უსაფრთხოების ბრიფინგის მიღება. გაეცანით სამჭედლობის ძირითად ოპერაციებს და სამჭედლოზე გათვლილ აღჭურვილობას.

შედუღების და თერმული პრაქტიკაში მისვლისთანავე მომცეს ბრიფინგი შედუღებისა და თერმოპრაქტიკის დროს უსაფრთხოებისა და შრომის დაცვის შესახებ. თანხები მოგვცეს პირადი დაცვათავი და თვალები (ჩაფხუტი, სათვალე) და სპეცტანსაცმელი. კატეგორიულად აკრძალულია საამქროებში შესვლა სპეცტანსაცმლისა და პირადი დამცავი აღჭურვილობის გარეშე.

1.1.2) მჭედლობა. შლამის მოპოვება და ლითონის გაფუჭება.

ლითონის გაფუჭება არის თავდაპირველი სამუშაო ნაწილის კვეთის ფართობის გაზრდის ოპერაცია მისი სიმაღლის შემცირებით (ნახ. 1.1, ა). ნაკადი გამოიყენება დიდი ჯვარედინი სექციებით და შედარებით დაბალი სიმაღლით (გადაცემათა კოლოფი, დისკები და ა.შ.) ჭურვების წარმოებაში. ღრუ სამჭედლოების წარმოებაში, როგორიცაა რგოლები, დოლები და მსგავსი, აშლილობა გამოიყენება როგორც წინა ოპერაცია. ნალექების ვარიაცია არის დაშვება, რომელიც შედგება კვეთის ლოკალური მატებით (ნახ. 1.1, ბ). დაშლა ჩვეულებრივ გამოიყენება ჭანჭიკების თავების, საყელოების, ფლანგების და ა.შ. ზემოაღნიშნული ოპერაციებით ძნელად შესასრულებელი მცირე ზომის წარმოების პირობებში შედარებით რთული კონტურის მქონე სამჭედლოების პარტიის დამზადებისას გამოიყენება ე.წ. ქანჩის თავები, ჭანჭიკების თავები, ფლანგიანი სამაგრები და სხვა ჭურჭელი შეიძლება დამზადდეს საყრდენი ტილოებში. ლითონის ნახაზი ნახაზი არის თავდაპირველი სამუშაო ნაწილის სიგრძის გაზრდის ოპერაცია მისი განივი მონაკვეთის შემცირებით (ნახ. 1.1, გ). ნახატი გამოიყენება წაგრძელებული ღერძის (რულონები, ბერკეტები, შემაერთებელი წნელები, წნელები და ა.შ.) ჭურჭლის წარმოებაში და წარმოადგენს ყველაზე გავრცელებულ სამჭედლო ოპერაციას. იგი ხორციელდება თანმიმდევრული დარტყმით ან დაჭერით სამუშაო ნაწილის ცალკეულ მონაკვეთებზე, ერთმანეთის მიმდებარედ. სამუშაო ნაწილის დეფორმაციისას წარმოიქმნება მისი სახეების ამობურცულობა, რომლებიც არ ეჯახება დამრტყმელებს. ამ ფენომენის აღმოსაფხვრელად, ნახაზის პროცესში, სამუშაო ნაწილი პერიოდულად ან ყოველი დარტყმის (წნევის) შემდეგ გადაბრუნდება (უბრუნდება) 90 °-ით მისი ღერძის გარშემო. ნახაზის ინტენსივობაზე გავლენას ახდენს გამოყენებული დამრტყმელების სიგანე და ფორმა, მათი ზედაპირის მდგომარეობა და სამუშაო ნაწილის დეფორმირებადი მონაკვეთების სიგრძე. რაც უფრო მაღალია დამრტყმელების ზედაპირი, მით უფრო მცირეა მათი სიგანე და რაც უფრო მოკლეა სამუშაო ნაწილის დეფორმირებადი მონაკვეთების სიგრძე, მით უფრო ინტენსიურია ნახატი. გამწოვის ინტენსივობა იზრდება ბრტყელი ნაჭრების ნაცვლად ამოჭრილი ჩიპების გამოყენებისას. გაჭიმვისა და დარღვევის თანმიმდევრულმა მონაცვლეობამ შეიძლება მნიშვნელოვნად შეამციროს მექანიკური თვისებების ანიზოტროპია. კაპოტის ჯიშებია: მოძრავი (დისტრიბუცია); overclocking (გაფართოება) და ა.შ. მანდრიელზე დახატვა არის ოპერაცია, რომელიც გაზრდის ღრუ გაყალბების სიგრძეს მისი გარე დიამეტრისა და კედლის სისქის შემცირებით. ეს ოპერაცია გამოიყენება ღრუ სამჭედლოების წარმოებაში, როგორიცაა იარაღის ლულები, ქვაბის დოლები, ტურბინის როტორები და ა.შ. ამ ოპერაციას ექვემდებარება წინასწარ შეკერილი ბლანკები, რომლებიც იდება მანდრიელზე და იკვრება, როგორც მყარი ბლანკები, ამოჭრილი გამოყენებით. ან ბინა კვდება. თავისუფალი გაყალბების ძირითადი ოპერაციების სქემები ნახაზი. 1.1. უფასო გაყალბების ძირითადი ოპერაციების სქემები 1.1 გვიჩვენებს მილის დახატვას მანდელზე ჭრისა და ბრტყელი კვარცხლბეკის დახმარებით. მანდელზე გადახვევა (დისტრიბუცია) არის ოპერაცია ღრუ სამუშაო ნაწილის გარე და შიდა დიამეტრის გაზრდის მიზნით მისი კედლების სისქის შემცირებით (ნახ. 1.1, ე) და გამოიყენება რგოლების, სახვევების, დოლების და ა.შ.

Სურათი. 1.1. უფასო გაყალბების ძირითადი ოპერაციების სქემები

გამოიყენება შემდეგი აღჭურვილობა: ჰორიზონტალური ჰიდრავლიკური პრესა "Azhur-3M", ვერტიკალური ჰიდრავლიკური პრესა "PV-100"

მიზანი: ცოდნის კონსოლიდაცია ლითონის ჭრის, მოხრისა და ციმციმის თემებზე.

1.2.1) ლითონის ჭრა, მოხრა, გახვრეტა

ლითონის მოხრა (მოხრა) Bending არის ოპერაცია, რომლის დროსაც სამუშაო ნაწილებს ენიჭება მოხრილი ფორმა მოცემული კონტურის გასწვრივ (ნახ. 1.1, ე). ამ ოპერაციის შედეგად წარმოიქმნება კვადრატები, კავები, კაკვები, ფრჩხილები და ა.შ. მოხრისას, მოსახვევ ზონაში ხდება სამუშაო ნაწილის განივი კვეთის ცვლილება მისი შიდა ფენების შეკუმშვისა და გარე ფენების გაჭიმვის გამო, რომელსაც ეწოდება ნაკაწრი. სამუშაო ნაწილის მოსახვევში ნაკაწრის კომპენსაციის მიზნით, გათვალისწინებულია სისქის გაზრდილი ზომა. მოხრისას შესაძლებელია შიდა კონტურის გასწვრივ ნაკეცების და გარე კონტურის გასწვრივ ბზარების წარმოქმნა. ამ ფენომენის თავიდან აცილების მიზნით, არჩეულია გამრუდების შესაბამისი რადიუსი და დახრის კუთხე. მყარი პროფილის ბლანკების გარდა, მილები ასევე შეიძლება მოხრილი იყოს, რისთვისაც ეს უკანასკნელი ივსება ქვიშით და მჭიდროდ არის ჩაკეტილი ორივე მხრიდან სანთლებით.

ლითონის ჭრა ლითონის ჭრა არის სამუშაო ნაწილის ერთი ნაწილის გამოყოფის ან მეორისგან გაყალბების ოპერაცია (ნახ. 1.1, თ). ჭრა გამოიყენება გრძელი ღვეზელებიდან რამდენიმე მოკლე ღვეზელის მოსაპოვებლად, ჭარბი ლითონის მოსაშორებლად ჭურჭლის ბოლოებში ან ჭურჭლის ბოლოებში, ჭარბი ლითონის მოსაშორებლად სამჭედლოს შიდა კონტურში (ჭრის), ღეროს მომგებიანი და ქვედა ნაწილების მოსაშორებლად. და ა.შ. ლითონის ჭრა ხორციელდება სხვადასხვა ფორმის ცულების გამოყენებით (ნახ. 1.2, დ).

ლითონის ჩასმა ჩასმა არის სამუშაო ნაწილზე ხვრელის მიღების ოპერაცია (ნახ. 1.1). მოციმციმე ხელსაწყო არის მოციმციმე ხელსაწყო, რომელიც შეიძლება იყოს მყარი ან ღრუ (ნახ. 1.2, ე). შედარებით წვრილი ჭედვების პირსინგისთვის გამოიყენება საყრდენი რგოლები (ნახ. 1.2, ი). ძირითადი მჭედლის ხელსაწყოების ნახაზი. 1.2. მთავარი სამჭედლო ხელსაწყო 400-500 მმ-მდე დიამეტრის ნახვრეტები იკერება უწყვეტი ნაკერით. 300-900 მმ დიამეტრის ხვრელები იკერება ღრუ ნაკერებით. ღრუ პირსინგებით პირსინგი ხშირ შემთხვევაში მიზნად ისახავს სამუშაო ნაწილისგან ცენტრალური სეგრეგაციის ზონის ამოღებას და ინგოტის პერიფერიული ზონების უფრო მაღალი ხარისხის ლითონის გამოყენებას.

Სურათი. 1.2 ძირითადი მჭედლის ხელსაწყო

გამოიყენება შემდეგი აღჭურვილობა: სხვადასხვა ფორმის ცულები, საყრდენი რგოლები, ნაკერი, ვერტიკალური ჰიდრავლიკური პრესა "PV-100", ჰორიზონტალური ჰიდრავლიკური პრესა "Azhur-3M".

მოგილევის ქარხანაში Strommashina, ეს სამუშაოები ტარდება მექანიკური დიზაინის მაღაზია No1-ში.

მიზანი: ცოდნის კონსოლიდაცია ლითონის თერმული დამუშავების თემაზე.

1.3.1 ლითონის თერმული დამუშავება

ლითონებისა და შენადნობების თერმული დამუშავება - ლითონის პროდუქტების თერმული დამუშავების პროცესი, რომლის მიზანია სტრუქტურისა და თვისებების შეცვლა მოცემული მიმართულებით.

მთავარ ტიპებს შორის სითბოს მკურნალობაუნდა აღინიშნოს:

ანეილირება (ჰომოგენიზაცია და ნორმალიზაცია). მიზანია ერთგვაროვანი მარცვლის მიკროსტრუქტურის მიღება და ჩანართების დაშლა. შემდგომი გაგრილება ნელია, რაც ხელს უშლის არაბალანსირებული სტრუქტურების წარმოქმნას, როგორიცაა მარტენზიტი.

ჩაქრობა ხორციელდება გაცივების გაზრდილი სიჩქარით, რათა მივიღოთ არაბალანსირებული მარტენსიტის ტიპის სტრუქტურები. გამაგრებისთვის საჭირო კრიტიკული გაგრილების სიჩქარე დამოკიდებულია მასალაზე.

წრთობა აუცილებელია ჩაქრობის დროს შემოტანილი შიდა სტრესის შესამსუბუქებლად. მასალა ხდება უფრო დრეკადი სიძლიერის გარკვეული შემცირებით.

დისპერსიული გამკვრივება (დაბერება). დადუღების შემდეგ, გამკვრივების ფაზის ნაწილაკების იზოლირების მიზნით ტარდება გათბობა დაბალ ტემპერატურაზე. ზოგჯერ ეტაპობრივი დაძველება ხორციელდება რამდენიმე ტემპერატურაზე, რათა მოხდეს რამდენიმე სახის გამკვრივება ნაწილაკების იზოლირება.

სითბოს დამუშავების მოწყობილობა.

ელექტრო და გაზის სერიული ღუმელები გამოიყენება საპილოტე, ერთჯერადი და მცირე მასშტაბის წარმოებაში მცირე და საშუალო სითბური დამუშავებისთვის.

ელექტრული და გაზის კამერის ღუმელები განკუთვნილია დუღილის, გამკვრივებისთვის, გაყალბებამდე გასათბობად, ლითონის ნაწილების ნორმალიზაციისთვის, წრთობისთვის, აგრეთვე კერამიკული ნაწარმის გამოსაწვავად და მინის პროდუქტების თერმული დამუშავებისთვის.

ელექტრო და გაზის სერიული საშრობები გამოიყენება ერთ და მცირე სერიის წარმოებაში სხვადასხვა სახის მასალების თერმული დამუშავებისთვის.

კამერის საშრობი გამოიყენება დაბალი ტემპერატურის თერმულ პროცესებში, როგორიცაა დატენიანება, წინასწარ გათბობა სხვა თერმული პროცესების წინ, თერმული სიმტკიცის ტესტირება, რეზინის ვულკანიზაცია, ფხვნილის საფარი, დაბალი ტემპერატურის წრთობა და ა.შ.

სერიული ელექტრო და გაზის მოცურების იატაკის ღუმელები გამოიყენება თერმული დამუშავებისთვის საშუალო და დიდი ნაწილების ერთჯერადი ან სერიული წარმოებაში. სხვა ტიპის ღუმელებთან შედარებით, ელექტრო და გაზის ღუმელები უფრო მოსახერხებელია დატვირთვისა და გადმოტვირთვის ოპერაციებისთვის, რომლებიც შეიძლება მექანიზებული იყოს.

ელექტრო და გაზის მოცურების იატაკის ღუმელები გამოიყენება გასათბობად გაყალბებამდე, ჩაქრობამდე, ანეილირებამდე, წრთობის, ხელოვნური დაძველების, ლითონის ნაწილების ნორმალიზებისთვის, აგრეთვე კერამიკული პროდუქტების გამოსაწვავად და მინის პროდუქტების თერმული დამუშავებისთვის.

ელექტრული და გაზის საშრობები დასაკეცი სერიული იატაკით განკუთვნილია სხვადასხვა მასალისა და ნაწილების თერმული დამუშავებისთვის სერიულ წარმოებაში. სხვა საშრობებთან შედარებით დატვირთვა-გადმოტვირთვა უფრო მოსახერხებელია, რაც შეიძლება მექანიზებული იყოს.

ამ ტიპის საშრობი გამოიყენება დაბალი ტემპერატურის თერმული პროცესებისთვის, როგორიცაა დატენიანება, თერმული სიმტკიცის ტესტირება, წინასწარ გათბობა სხვა თერმული პროცესების წინ, ფხვნილის საფარი, რეზინის ვულკანიზაცია, დაბალი ტემპერატურის წრთობა და ა.შ.

უწყვეტი ელექტრო და გაზის გვირაბის ღუმელები გამოიყენება მასობრივ წარმოებაში თერმული დამუშავებისთვის სხვადასხვა მასალები.

ელექტრო და გაზის გვირაბის ღუმელები ადვილად ინტეგრირებულია უწყვეტ ტექნოლოგიურ საწარმოო ხაზებში. ჩვეულებრივი ღუმელებისა და საშრობისაგან განსხვავებით, ელექტრო და გაზის გვირაბის ღუმელები, ავტომატიზაციისა და მექანიზაციის მიხედვით, უფრო პროდუქტიულია.

უწყვეტი ელექტრო და გაზის გვირაბის საშრობები განკუთვნილია სერიული წარმოების სხვადასხვა მასალისა და ნაწილების თერმული დამუშავებისთვის.

ამ ტიპის აღჭურვილობა ადვილად ინტეგრირდება უწყვეტი წარმოების ხაზებში და უფრო პროდუქტიულია, ვიდრე ჩვეულებრივი ღუმელები და საშრობი, მექანიზაციისა და ავტომატიზაციის ხარისხის მიხედვით.

ელექტრო და გაზის ზარის ღუმელები გამოიყენება სერიულ წარმოებაში სითბოს დამუშავების პროცესებისთვის. ზარის ტიპის ღუმელები გამოიყენება მავთულის, ზოლის და სხვა ლითონის ნაწარმის გასაკეთებლად. ზარის ღუმელები შედგება გაფორმებული ზარისგან გამათბობლებით და ერთი ან მეტი ფიქსირებული პლატფორმით.

ზარის ტიპის ღუმელები გამოიყენება დიდი წონისა და ზომის პროდუქტების თერმული დამუშავებისას. ზარის ტიპის ღუმელები, მათი დიზაინის გამო, ზოგავს საწარმოო სივრცეს და რამდენიმე პლატფორმით, უფრო მაღალი პროდუქტიულობის მიღწევაა შესაძლებელი. დამცავი გაზების გამოყენებისას მოსახერხებელია ზარის ტიპის ღუმელები.

ლილვის ელექტრო ღუმელები გამოიყენება ვერტიკალურ მდგომარეობაში გრძელი ნაწილების თერმული დამუშავებისთვის, ასევე მძიმე ნაწილებისთვის, რომლებიც საჭიროებენ ამწის ჩატვირთვას სამუშაო კამერაში. ლილვის ღუმელებს აქვთ მუშა კამერა ცილინდრის ან მართკუთხედის სახით და პროცესიდან გამომდინარე, ან აღჭურვილია საჰაერო აგიტატორით, ან არა.

ლილვის ღუმელები შეიძლება აღჭურვილი იყოს რეტორტებით, რომლებიც გამოიყენება თერმოქიმიურ პროცესებში, როგორიცაა გაზის კარბურიზაცია, ნიტროკარბურიზაცია და აზოტირება.

ინდუქციური გათბობის მოწყობილობა ეფუძნება ელექტრომაგნიტური ინდუქციის პრინციპს. ინდუქციური გათბობის მოწყობილობა ათბობს ან დნება სხეულებს მორევის ელექტრული დენების თერმული მოქმედების გამო, რომლებიც მიედინება გაცხელებულ სხეულში. ინდუქციური გათბობის მოწყობილობა გამოიყენება ნაწილების შიდა ან გარე ზედაპირების ადგილობრივი გამკვრივებისთვის.

უზრუნველყოს ზედაპირის საჭირო სიხისტე ლითონის ზედაპირული ფენების აზოტით ან ნახშირბადით გაჯერებით. თერმოქიმიური პროცესების ღუმელები შეიძლება გამოყენებულ იქნას თითქმის ნებისმიერი ფოლადის კლასისთვის. თერმოქიმიური პროცესის ღუმელები გამოიყენება შემდეგი ოპერაციებისთვის: კარბურირება, კარბურირება და აზოტირება.

ვაკუუმური ღუმელები არის ჰერმეტულად დალუქული მოწყობილობები, რომლებშიც მიმდინარეობს ელექტროთერმული პროცესები, რომლებიც ექვემდებარება სპეციალურ მოთხოვნებს. ვაკუუმური ღუმელები გამოიყენება ლითონების არაჟანგვის გასათბობად და გაწმენდის მაღალი ხარისხით ლითონების დნობისთვის. ვაკუუმური ღუმელები გამოიყენება დნობის, გადამუშავების, ფოლადების, სითბოს მდგრადი შენადნობების, მაღალი შენადნობის ფოლადების, აგრეთვე ფერადი და იშვიათი ლითონების ფორმებში ჩამოსხმაში.

გამოიყენება შემდეგი აღჭურვილობა: ლილვის ღუმელები გამკვრივებისთვის ( ShES-780N), ლითონის თერმული დამუშავების ღუმელები ბოგის კერით ( KESmvp-3000N), კამერული ღუმელები ლითონის თერმული დამუშავებისთვის ( KESM-97).

მოგილევის ქარხანაში სტრომაშინაში ეს სამუშაოები ტარდება მექანიკური აწყობის მე-3 მაღაზიაში.

მიზანი: ცოდნის კონსოლიდაცია თემებზე: ხელით რკალის შედუღება, შედუღება ნახშირორჟანგში, გაზის შედუღება, გაზის ჭრა.

1.4.1) შედუღების სამუშაოები

შედუღება არის მუდმივი კავშირის მოპოვების პროცესი ატომთაშორისი ბმების დამყარებით შესადუღებელ ნაწილებს შორის მათი ადგილობრივი ან ზოგადი გაცხელების დროს, ან პლასტიკური დეფორმაციის ან ორივეს ერთობლივი მოქმედების დროს. ჩვეულებრივ გამოიყენება ლითონების, მათი შენადნობების ან თერმოპლასტიკების შესაერთებლად, აგრეთვე მედიცინაში.

შედუღებისთვის გამოიყენება ენერგიის სხვადასხვა წყარო: ელექტრული რკალი, გაზის ალი, ლაზერული გამოსხივება, ელექტრონული სხივი, ხახუნი, ულტრაბგერა. ტექნოლოგიის განვითარება ახლა საშუალებას იძლევა შედუღება არა მხოლოდ სამრეწველო საწარმოებში, არამედ ღია ცის ქვეშ, წყლის ქვეშ და სივრცეშიც კი. შედუღება მოიცავს ხანძრის, ელექტროშოკის, მავნე გაზებით მოწამვლის, ულტრაიისფერი სხივების ზემოქმედებას და თვალების დაზიანებას.

ხელით რკალის შედუღება

შედუღებისთვის გამოიყენება ელექტროდი, რომელსაც აქვს საფარი (დაფარვა) მის ზედაპირზე. საფარის დნობისას წარმოიქმნება დამცავი ფენა, რომელიც გამოყოფს შედუღების ზონას ატმოსფერული გაზებისგან (აზოტი, ჟანგბადი) და ხელს უწყობს შედუღების შენადნობას, რკალის წვის სტაბილურობის გაზრდას, შედუღების ლითონისგან არალითონური ჩანართების მოცილებას, ფორმირებას. შედუღება და ა.შ. ელექტროდის ტიპისა და შედუღებული მასალების მიხედვით, ელექტრო შედუღება ხორციელდება ორივე პოლარობის პირდაპირი დენით ან ალტერნატიული დენით.

შედუღება ნახშირორჟანგში

ნახშირორჟანგში შედუღების პროცესის არსი შემდეგია. შედუღების ზონაში შემავალი ნახშირორჟანგი იცავს მას ჰაერის ატმოსფეროს მავნე ზემოქმედებისგან. უფრო მეტიც, შედუღების რკალის მაღალ ტემპერატურაზე ნახშირორჟანგი ნაწილობრივ იშლება ნახშირბადის მონოქსიდში და ჟანგბადში 2C0 2 2CO +O 2 .

შედეგად, რკალის ზონაში წარმოიქმნება სამი განსხვავებული აირის ნარევი: ნახშირორჟანგი, ნახშირორჟანგი და ჟანგბადი.

იმის გამო, რომ რკალის ტემპერატურა ყველგან ერთნაირი არ არის, რკალის ზონაში გაზის ნარევის შემადგენლობა არ არის იგივე. ცენტრალურ ნაწილში, სადაც რკალის ტემპერატურა მაღალია, ნახშირორჟანგი თითქმის მთლიანად იშლება. შედუღების აუზის მიმდებარე ტერიტორიაზე ნახშირორჟანგის რაოდენობა ჭარბობს ჟანგბადისა და ნახშირბადის მონოქსიდის მთლიან რაოდენობას. აირის ნარევის სამივე კომპონენტი იცავს ლითონს ჰაერის ზემოქმედებისგან, ამავდროულად იჟანგება, როგორც ელექტროდის მავთულის წვეთები შედუღების აუზში გადასვლისას და ზედაპირზე.

გაზის შედუღება

გაზის, ან გაზადნობის შედუღება, ასევე გაზის შედუღება - შედუღების შედუღება ჟანგბადის და აალებადი აირის, ძირითადად აცეტილენის ნარევის გამოყენებით; ნაკლებად ხშირად - წყალბადი, პროპანი, ბუტანი და ა.შ. ჟანგბადისა და აალებადი აირის ნარევის წვის დროს გამოთავისუფლებული სითბო დნება შესადუღებელ ზედაპირებს და შემავსებლის მასალას და ქმნის შედუღების აუზს - შედუღების ლითონი თხევად მდგომარეობაშია. ალი შეიძლება იყოს ჟანგვის ან შემცირების, ეს კონტროლდება ჟანგბადის რაოდენობით. ძირითადი ლითონის შემადგენლობიდან გამომდინარე, შეირჩევა შემავსებლის ღეროების შემადგენლობა

გაზის ჭრა

გაზის ჭრა ხდება ლითონის წვით ჟანგბადში, რომელიც გამოდის გაზის სანთურ-ჩირაღდანიდან და აფრქვევს დამწვარ ლითონის ნაწილაკებს. ჭრის ადგილზე ლითონი წინასწარ თბება ჟანგბადისა და აცეტილენის ნარევის ალით. წვის დროს, როდესაც ლითონის იჭრება, მისი ქვედა ფენები თბება წვის დროს გამოთავისუფლებული სითბოთი.

ჭრის ეს მეთოდი გამოიყენება იმ შემთხვევებში, როდესაც მოჭრილი ლითონების დნობის წერტილი უფრო მაღალია, ვიდრე მათი ოქსიდების დნობის წერტილი. ეს უკანასკნელი უნდა იყოს საკმარისად თხევადი გამდნარ მდგომარეობაში, რათა ადვილად ამოიღონ ჭრილიდან ჟანგბადის ჭავლით.

გამოიყენება შემდეგი აღჭურვილობა: შედუღების მანქანა Oliver VD-350, შედუღების მანქანა Oliver PDU-350.1K, შედუღების მანქანა OLIVER MMA 200, S-7016 ელექტროდები, MP-3 ელექტროდები

მოგილევის ქარხანაში სტრომაშინაში ეს სამუშაოები ტარდება No1 მექანიკური დიზაინის მაღაზიაში, მექანიკური აწყობის მაღაზია No10, აწყობისა და ფერწერის მაღაზია No15.

მიზანი: ცოდნის კონსოლიდაცია ანტიკოროზიული მკურნალობის, ქვიშის აფეთქების, პოლიმერული შეღებვის თემებზე.

1.5.1) ყოვლისმომცველი მუშაობა

ლითონის კომპლექსური დამუშავება:

1) ანტიკოროზიული;

2) ქვიშაქვა;

3) პოლიმერული შეღებვა;

1) კოროზია ერთ-ერთი მთავარი პრობლემაა ლითონის კონსტრუქციების გამძლეობის უზრუნველყოფის საკითხის გადაწყვეტაში. ამ ნეგატიური ფენომენის წარმოშობის მიზეზი არის ქიმიური გავლენა გარემოს მეტალზე, რის შედეგადაც ხდება მისი თანდათანობითი დაჟანგვა და განადგურება. და ყველამ იცის, რომ ლითონის კოროზიის შეჩერება ბევრად უფრო რთულია, ვიდრე მისი თავიდან აცილება, რის გამოც ლითონის კონსტრუქციების დამუშავების პრევენციული ზომები დღეს ასე აქტუალურია მშენებლებისთვის. დღემდე, ლითონის კოროზიასთან ბრძოლის ყველაზე ეფექტური გზაა კომპლექსური ანტიკოროზიული მკურნალობა, რომელიც უზრუნველყოფს უსაფრთხოებას, სტრუქტურების გამართულ ფუნქციონირებას და მნიშვნელოვნად ახანგრძლივებს ლითონის კონსტრუქციებისა და აღჭურვილობის მომსახურების ხანგრძლივობას ლითონის ელემენტებით.

ცივი გალვანიზაცია

ლითონის კონსტრუქციების ანტიკოროზიული დამუშავების ძირითადი მეთოდია ცივი გალვანიზაცია - ფოლადის კოროზიისგან დაცვის ერთ-ერთი ფართოდ აღიარებული მეთოდი. იგი აერთიანებს ლითონის კონსტრუქციების დამუშავების ტრადიციული მეთოდების უპირატესობებს - გალავანი და საღებავის საფარი. თუთიით შევსებული კომპოზიციების ძირითადი კომპონენტია მაღალ დისპერსიული თუთიის ფხვნილი. თუთიით სავსე კომპოზიციები გამოიყენება ლითონის კონსტრუქციების დამუშავებისას ტრადიციული საღებავისა და ლაქის მეთოდებით (სპრეი, ფუნჯი, როლიკერი) წინასწარ მომზადებულ ლითონის ზედაპირზე. შედეგი არის საფარი თუთიის შემცველობით 97% -მდე.

ცივი გალავანიზება უზრუნველყოფს ფოლადის კომბინირებულ დაცვას, აერთიანებს სარბენი (კათოდური) მექანიზმს, როგორიცაა თუთიის ლითონის საფარები (ცხელი გალვანიზაცია, გალავანი) და ჰიდროსაიზოლაციო მექანიზმი, როგორიცაა ტრადიციული საღებავები და ლაქები. ამის გამო, ლითონის კონსტრუქციების ანტიკოროზიული დამუშავების სფეროში ცივი გალვანიზაცია აღემატება სხვა მეთოდებს კოროზიის წინააღმდეგობისა და საფარის მომსახურების ვადის თვალსაზრისით. ცივი გალავანიზაცია მრავალფუნქციურია: თუთიით სავსე საფარები შეიძლება გამოყენებულ იქნას სხვადასხვა სამუშაო პირობებში, როგორც დამოუკიდებელი საფარი ან როგორც პრაიმერი კომბინირებულ სისტემებში საღებავისა და ლაქის საფარებთან ერთად სხვადასხვა მიზნებისათვის.

ლითონების თერმული დამუშავება - ლითონის მასალის დამუშავება თერმული მოქმედების საშუალებით. ლითონებთან მუშაობის თერმული მეთოდი გამოიყენება მასალისა და გარკვეული ტექნოლოგიური თვისებების შეძენის მისაღწევად. სპეციფიკაციები.

ლითონების თერმული დამუშავების სახეები და მეთოდები

ლითონების თერმული დამუშავების სახეები იყოფა სამ კატეგორიად: თერმომექანიკური დამუშავება, ქიმიური თერმული დამუშავება, ლითონის შენადნობებთან მუშაობის თერმული მეთოდი. ყველა სახის თერმული დამუშავება განსხვავდება ერთმანეთისგან სამუშაო ნაკადის განხორციელების ინდივიდუალური მახასიათებლებით. გადამუშავების თითოეულ კატეგორიას აქვს საკუთარი სპეციფიკა ტექნოლოგიური სტანდარტებიგამოყენებული ნედლეულზე ზემოქმედების ტემპერატურული რეჟიმი, ინკანდესენტობის დადგენილი ხარისხის მიღებისას შენარჩუნების დრო და ლითონის ბლანკების გაგრილების დრო.

ხოლო ლითონის შენადნობები თავის პრინციპში გულისხმობს სტრუქტურულ ცვლილებებს ნედლეულის შემადგენლობაში, რომელიც მუშავდება ძლიერი ინკანდესცენციის მეთოდით, ნედლეულის შემდგომი დაბინძურებისა და გაგრილების მეთოდით. ლითონების ქიმიურ-თერმული დამუშავება განსხვავდება მასალის სტრუქტურაზე მარტივი თერმული ზემოქმედებისგან, ლითონის შენადნობების ზედაპირზე კომპონენტების დამატებით, რომლებიც დადებითად მოქმედებს ასეთზე. ტექნიკური თვისებებიმასალა, როგორიცაა მისი სიმტკიცე, აცვიათ წინააღმდეგობა, კოროზიული განადგურების წინააღმდეგობა. ქიმიური თერმული დამუშავების პროცესი მოითხოვს უფრო მაღალ ტემპერატურულ რეჟიმს და მასალის საგრძნობლად ხანგრძლივ შენახვის პერიოდს.

მეტალთან მუშაობის ქიმიურ-თერმული მეთოდი, თავის მხრივ, იყოფა კარბურიზაციად (იგულისხმება ფოლადის ნახშირბადის შემადგენლობის ზრდა), აზოტირებად (ლითონი ზედმეტად გაჯერებულია აზოტის ნაწილაკებით), ციანიდირებად (ნახშირბადისა და აზოტის პარალელურად მატება). შემადგენლობა შენადნობებში), შენადნობი ზედაპირები. ლითონების შენადნობი ასევე იყოფა სილიკონიზებულ დამუშავებად, ალუმინიზებულ მოდიფიკაციად და ქრომის დაფარვით.

ლითონის მასასთან მუშაობის თერმომექანიკური მეთოდი ფოლადის დამუშავების ერთ-ერთი ყველაზე ახალგაზრდა მეთოდია. ასეთი დამუშავება შესაძლებელს ხდის მექანიკური თვისებების დონის ამაღლებას. პროცესი შედგება ოპერაციებისგან, რომლებიც აერთიანებს მასალის დეფორმაციის პლასტიკურ მეთოდს მასზე თერმულ მოქმედებასთან.

ლითონების თერმული დამუშავებისთვის საჭირო აღჭურვილობა

ლითონების თერმული დამუშავების მოწყობილობა შედგება ინკანდესენტური მოწყობილობებისა და საკონტროლო მოწყობილობებისგან, რომლებიც საშუალებას გაძლევთ დაარეგულიროთ ტემპერატურის რეჟიმი მეტალებთან მუშაობის პროცესში. ასევე, საზომი ხელსაწყოები გამოიყენება შენადნობზე თერმული მოქმედების შედეგის ჩასაწერად. საკონტროლო მოწყობილობებს სითბოს დამუშავების მოწყობილობების კომპლექსში ეწოდება თერმოელექტრული პირომეტრები. ასეთი საზომი მექანიზმები შედგება თერმული წყვილებისგან და სპეციალური გალვანომეტრისგან, რომელზედაც დამონტაჟებულია ცელსიუსის ხარისხის სკალა. მეტალზე ზემოქმედების საბოლოო შედეგი მოწმდება ფაილური ტესტით, ხოლო ბლანტი თვისებების შემოწმება ხდება დარტყმის მეთოდით.

ლითონების თერმული დამუშავების ღუმელები, ლითონდამუშავების საწარმოებში, იყენებენ ალი ტიპის და ელექტრო პრინციპით ტემპერატურის რეჟიმის შესაცვლელად. ცეცხლოვანი ტიპის ღუმელებისთვის საწვავის რესურსად გამოიყენება თხევადი, მყარი, აირისებრი აალებადი ნივთიერებები. ფოლადის შენადნობებთან მუშაობისთვის ელექტრო ღუმელის დანადგარები იყოფა ორ ტიპად: წინააღმდეგობის ღუმელები და მოწყობილობები, რომლებიც მუშაობენ ინდუქციური გათბობის მეთოდით. წარმოიქმნება მაღალი სიხშირის დენის გავლენის ქვეშ.

ლითონების თერმული დამუშავების ღუმელები შეიძლება მუშაობდნენ მუდმივად და შეწყვეტილი ფუნქციონალური ციკლით. საწვავის მასა ავსებს მოწყობილობას სპეციალური სარქვლის მეშვეობით, ხოლო გაცხელებული ჰაერის მასა ჰაერის კამერით იშვება. ლითონის ნედლეული თბება მოწყობილობის სამუშაო ზონაში. ამ შემთხვევაში წარმოქმნილი გაცხელებული გაზის კომპონენტები ამოღებულია რეკუპერატორის გამოყენებით, რომელიც ასრულებს ჰაერის მასის მუდმივი გაცხელების ფუნქციას. ფოლადის გამაცხელებელი კამერული მოწყობილობის პერიოდული მუშაობის შემთხვევაში, მოწყობილობის სამუშაო სექტორში ტემპერატურის რეჟიმი შენარჩუნებულია ერთგვაროვან დონეზე.

სითბოს დამუშავების მეთოდი ყველაზე ხშირად გამოიყენება ფოლადთან მუშაობისას. მაგრამ ასევე, ტექნიკური მახასიათებლებისა და ტექნოლოგიური თვისებების გასაუმჯობესებლად, ზოგიერთ შემთხვევაში, ეს მეთოდი შეიძლება გამოყენებულ იქნას თუჯის პროდუქტებთან და ფერადი ლითონებისგან დამზადებულ სტრუქტურებთან მუშაობისას. უკვე დამუშავებული პროდუქტების გასაციებლად გამოიყენება სპეციალური კონტეინერები, რომლებიც ივსება თხევადი მასით (მდნარი ტყვიის კომპონენტები, ნავთობპროდუქტები, წყლის შემავსებლები).

მექანიკური ინჟინერიის ტექნოლოგიის დეპარტამენტი

ტესტი

დისციპლინაში "მექანიკური ინჟინერიის ტექნოლოგია"

თემაზე: თერმული დამუშავების ტექნოლოგია და აღჭურვილობა მანქანათმშენებლობაში

ნოვოსიბირსკი

შესავალი …………………………………………………………………………………...3

1. თერმული დამუშავების ტექნოლოგია ………………………………………..4

1.1 ფოლადის დამუშავება ………………………………………………………………………………4

1.2.ფოლადის ნორმალიზება.................................................................. 7

1.3 ფოლადის გამკვრივება …………………………………………………………………………………………

1.4 ფოლადის ცივი დამუშავება …………………………………………………………………9

9

2. თუჯის თერმული დამუშავება ………………………………………………...10

2.1 თუჯის დამუშავება …………………………………………………………………………………..…

2.2 თუჯის ნორმალიზაცია .............................................. ..........................................12

2.3 თუჯის გამკვრივება………………………………………………………………………………………………….

2.4. შვებულება……………………………………………………………………………………………………………………………………………………

3. ფერადი ლითონების თერმული დამუშავების ტექნოლოგია……………………14

14

3.2 ტიტანი და მისი შენადნობები ……………………………………………………………………………………………………………

3.3 მაგნიუმი და მისი შენადნობები …………………………………………………………… თვრამეტი

3.4 სპილენძი და მისი შენადნობები ………………………………………………………………..19

4. მოწყობილობა თერმული დამუშავებისთვის………………………………..19

დასკვნა ………………………………………………………………………………………………………………….

ლიტერატურა ………………………………………………………………………………………………………………………………

შესავალი

მანქანათმშენებლობის ინდუსტრიის განვითარებაში მნიშვნელოვანი როლი ეკუთვნის თერმისტებს, რადგან თერმული დამუშავება არის დამუშავების ზოგადი ტექნოლოგიური ციკლის ერთ-ერთი მთავარი, ყველაზე მნიშვნელოვანი ოპერაცია, წარმოებული მანქანების ხარისხი (მექანიკური და ფიზიკურ-ქიმიური თვისებები). ნაწილები და მექანიზმები, ხელსაწყოები და სხვა პროდუქტები დამოკიდებულია მის სწორად განხორციელებაზე.

თერმული დამუშავების ტექნოლოგიის გაუმჯობესების პერსპექტიული მიმართულებაა გათბობის პროცესების ინტენსიფიკაცია, თერმული დამუშავების დანადგარების დამონტაჟება მანქანათმშენებლობებში, შექმნა. ავტომატური ხაზებიმათში თერმული დამუშავების პროცესების ჩართვით, აგრეთვე მეთოდების შემუშავებით, რომლებიც უზრუნველყოფენ მეტალის მასალების სიმტკიცის თვისებების გაზრდას და ნაწილების ოპერაციულ თვისებებს, მათ საიმედოობას და გამძლეობას. მხოლოდ ლითონების თერმული დამუშავების თეორიისა და პრაქტიკის შესწავლით შეუძლია თერმისტს წარმატებით იმუშაოს თანამედროვე მანქანათმშენებელ ქარხნებში, წარმატებით დანერგოს მეცნიერებისა და ტექნოლოგიების უახლესი მიღწევები სითბოს დამუშავების ტექნოლოგიაში და იბრძოლოს ტექნოლოგიური პროცესების მექანიზაციისა და ავტომატიზაციისთვის.

სამუშაოს მიზანია სითბოს დამუშავების აღჭურვილობისა და ტექნოლოგიის მიმოხილვა.

1. ფოლადის სითბოს დამუშავების ტექნოლოგია

1.1. ფოლადის ანილირება

ანეილირება არის სითბოს დამუშავების სახეობა, რომელიც შედგება ფოლადის გაცხელებისგან გარკვეულ ტემპერატურამდე, შეკავებისა და ნელი გაგრილებისგან.

ჩამოსხმის, გლინვის ან გაყალბების პროცესში ფოლადის ღეროები არათანაბრად გაცივდება, რაც იწვევს სტრუქტურისა და თვისებების არაერთგვაროვნებას და შინაგანი სტრესების გაჩენას. სხვადასხვა სახის სტრუქტურული არაერთგვაროვნების აღმოსაფხვრელად, ანეილირება ხორციელდება.

არსებობს რამდენიმე სახის ანეილირება, რომლებიც განსხვავდება ტექნოლოგიით და დანიშნულებით. ზედმეტად გახურებული ფოლადის მარცვლის დასაფქვავად, სიხისტის შესამცირებლად და დამუშავების გასაუმჯობესებლად გამოიყენება სრული, არასრული, იზოთერმული გამოფხვიერება და მარცვლოვანი პერლიტისთვის დამუშავება. რეკრისტალიზაციის ანეილირება გამოიყენება შიდა სტრესის შესამცირებლად, სიხისტის შესამცირებლად, ელასტიურობის გაზრდისა და ცივად დეფორმირებული ლითონის მარცვლის ფორმის შესაცვლელად. შენადნობ ფოლადებში ინტრაგრანულური სეგრეგაციის აღმოსაფხვრელად - მაღალტემპერატურული დიფუზიური ანილირება.

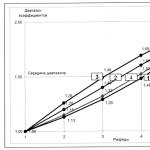

ნახშირბადოვანი ფოლადების დამუშავების ძირითადი ტიპების ტემპერატურული დიაპაზონები ნაჩვენებია ნახ.1-ში.

ბრინჯი. 1. ტემპერატურული ინტერვალები გაცხელების სხვადასხვა ტიპის ანეილით:

1 - სრული და იზოთერმული; 2 - არასრული; 3 – ანეილირება მარცვლოვანი პერლიტისთვის; 4 - რეკრისტალიზაცია.

სრული ანილირება ხორციელდება ჰიპოევტექტოიდური და ევტექტოიდური ფოლადებისთვის. გათბობის ტემპერატურა 30°-50°C-ით უფრო მაღალია ვიდრე A3, ე.ი. სტრუქტურა მთლიანად გადადის აუსტენიტურ მდგომარეობაში. ექსპოზიციის შემდეგ, ფოლადი ნელა გაცივდება ღუმელში. ნახშირბადოვანი ფოლადების გაციების სიჩქარეა 100-150 °С/სთ, შენადნობი - 30-40 °С/სთ. ფოლადის აგებულება სრული გახეხვის შემდეგ არის ფერიტ-პერლიტური, ე.ი. როგორიცაა Fe-C დიაგრამაში.

არასრული ანილირება ხორციელდება პრაქტიკულად ხელსაწყოების ჰიპერევტექტოიდური ფოლადებისთვის, მხოლოდ იმ შემთხვევაში, თუ სტრუქტურაში მარცვლის საზღვრების გასწვრივ არ არის ცემენტიტი (ცემენტიტის ქსელი). თუ არსებობს ცემენტიტის ბადე, მაშინ ნორმალიზება გამოიყენება მის აღმოსაფხვრელად, რაც ქვემოთ იქნება განხილული. გათბობის ტემპერატურა 30°-50°C-ით უფრო მაღალია ვიდრე A1 (750°-780°C). როდესაც გაცხელდება, სტრუქტურა შედგება აუსტენიტისა და ცემენტიტისგან, პერლიტისა და ცემენტიტის ნელი გაგრილების შემდეგ.

იზოთერმული ანილირება ტარდება იმავე მიზნით, როგორც სრული ანილირება, მაგრამ მის განხორციელებას ნაკლები დრო სჭირდება (ნახ. 2).

ბრინჯი. 2. გაგრილების რეჟიმი იზოთერმული (1) და სრული ანეილის დროს (2).

A1-ზე 30 ° -50 ° C ტემპერატურაზე გაცხელების შემდეგ, განყოფილებაში ტემპერატურის გათანაბრების შემდეგ, ფოლადი გაცივდება A1-ზე ოდნავ ქვემოთ (650 ° -700 ° C) და ინახება ამ ტემპერატურამდე, სანამ ავსტენიტი მთლიანად არ დაიშლება. ფერიტი და პერლიტი, შემდგომი გაგრილება ნებისმიერი სიჩქარით.

სხვა სახის ანეილისგან განსხვავებით, აქ ოსტენიტის დაშლა ხდება არა უწყვეტი გაგრილებით, არამედ იზოთერმული პირობებით (მუდმივ ტემპერატურაზე). უფრო ადვილია ასეთი დამუშავება, რადგან ტემპერატურის კონტროლი უფრო ადვილია, ვიდრე გაგრილების სიჩქარე.

იზოთერმული ანილირება ჩვეულებრივ გამოიყენება შენადნობის ფოლადებისთვის, რომლებსაც აქვთ მაღალი აუსტენიტის წინააღმდეგობა (იზოთერმული დაშლის მრუდი ძლიერად არის გადაადგილებული მარჯვნივ). ასეთი დამუშავება შეიძლება გამოყენებულ იქნას მხოლოდ მცირე სამუშაო ნაწილებისთვის, რომლებშიც ტემპერატურა ჯვარედინი მონაკვეთზე შედარებით სწრაფად ტოლდება.

მარცვლოვანი პერლიტის დამუშავება ხორციელდება დამუშავების გაუმჯობესების მიზნით, სიხისტის შემცირებით, ლამელარული პერლიტის მარცვლებად გადაქცევისას. ასეთი ანილირება გამოიყენება ევტექტოიდური და ჰიპერევტექტოიდური ფოლადებისთვის (ცემენტიტის ქსელის არარსებობის შემთხვევაში).

ანეილირება ხორციელდება ერთ-ერთი შემდეგი რეჟიმის მიხედვით:

1. გათბობა 20°-30°C A1-ზე მაღლა, ექსპოზიცია 3-5 საათი, ნელი გაგრილება

2. გათბობა იმავე ტემპერატურებზე ხანმოკლე ექსპოზიციით, გაგრილება 600°C-მდე, კვლავ გათბობა 740°-750°C და კვლავ გაგრილება 600°C-მდე. გახურებისა და გამკაცრების ასეთი ციკლები მეორდება 2-4-ჯერ, ე.ი. განახორციელეთ, როგორც ეს იყო, ფოლადის ტემპერატურის რყევა A1-ის გარშემო. ამიტომ, ამგვარ ანეილირებას ასევე უწოდებენ გულსაკიდი. გრაფიკულად, ქანქარის ანეილირების რეჟიმი ნაჩვენებია ნახ.3-ზე.

ხელახალი კრისტალიზება გამოიყენება სიმტკიცის, სიხისტის შესამცირებლად, ელასტიურობის გაზრდისა და ცივი პლასტიკური დეფორმაციის შემდეგ მარცვლების გახანგრძლივების აღმოსაფხვრელად (მაგალითად, შუალედური ანეილირება მავთულის გაყვანისას). დაბალნახშირბადიანი ფოლადები ექვემდებარება ასეთ დამუშავებას, ვინაიდან მაღალი ნახშირბადიანი ფოლადი ცივ მდგომარეობაში ცუდად დეფორმირებულია და პრაქტიკულად არ ექვემდებარება ასეთ დამუშავებას.

გათბობა ამ ანეილის დროს ხორციელდება A1 ტემპერატურის ქვემოთ 600°-700°C-მდე, რასაც მოჰყვება გაგრილება ღუმელში ან ჰაერში. ამ შემთხვევაში, დაჭიმვის სიმტკიცე (მაღალი დეფორმაციის შემდეგ) მცირდება და ელასტიურობა იზრდება.

1.2. ფოლადის ნორმალიზაცია

ნორმალიზება მოიცავს ფოლადის გაცხელებას 30°-50°C-ით A3 და Asm კრიტიკულ ტემპერატურაზე ზემოთ (ნახ. 4), რასაც მოჰყვება ჰაერში გაგრილება.

ბრინჯი. 4. Fe-C დიაგრამის ფრაგმენტი

ჰიპოევტექტოიდის ნორმალიზების მიზანი სტრუქტურული ფოლადებიოდნავ გაზრდის სიმტკიცეს (შედარებით სიძლიერეს ადუღების შემდეგ) სტრუქტურული კომპონენტების (ფერიტი და პერლიტი) დაფქვის გამო.

ჰიპერევტექტოიდური ხელსაწყოების ფოლადების ნორმალიზების მიზანია ცემენტიტის ქსელის აღმოფხვრა პერლიტის მარცვლების საზღვრების გასწვრივ და ამით თავიდან აიცილოს ფოლადის მტვრევადობა შემდგომი გამკვრივების დროს.

1.3. ფოლადის გამკვრივება

გამკვრივება - თერმული დამუშავების სახეობა, რომელიც შედგება ფოლადის გაცხელებისგან გარკვეულ ტემპერატურამდე (ჰიპოეუტექტოიდი 30 ° -40 ° C A3-ზე ზემოთ, ჰიპერეუტექტოიდი 30 ° -40 ° C A1 ზემოთ), შეკავება და სწრაფი გაგრილება, ზედა კრიტიკულზე მაღალი სიჩქარით.

გამკვრივების მიზანია სიხისტის, სიძლიერის, აცვიათ წინააღმდეგობის გაზრდა.

გამაგრების დროს გაგრილების სიჩქარე ჩვეულებრივ დგინდება გაგრილების საშუალებით (წყალი, ზეთი, სპეციალური საშუალებები).

გამოიყენება გამკვრივების რამდენიმე მეთოდი, რომლებიც კლასიფიცირებულია გაგრილების მეთოდის მიხედვით. გამკვრივება ერთ გამაგრილებელში (წყალში ან ზეთში). უმარტივესი და ყველაზე გავრცელებული გზა. თუმცა, ზოგიერთი ფოლადი მიდრეკილია ბზარებისკენ წყალში გაცივებისას. ზეთში გაციებისას გაციების სიჩქარე უფრო დაბალია, მაგრამ ბევრი ფოლადი არ მკვრივდება ასეთი გაციების დროს (გაციების სიჩქარე Vvkz-ზე ნაკლებია და მარტენსიტი არ წარმოიქმნება).

გამკვრივება ორ ქულერში (წყლის მეშვეობით ზეთში)

ამ მეთოდით, ზედა ტემპერატურის დიაპაზონში, გაგრილების სიჩქარე მაღალია, მაგრამ ფოლადი საკმარისად ელასტიურია და მნიშვნელოვანი ძაბვები არ წარმოიქმნება. მარტენზიტული ტრანსფორმაციის რეგიონში (300°C-ზე დაბლა) ნაწილის ზეთში გადატანისას გაგრილების სიჩქარე გაცილებით დაბალია, რაც პრაქტიკულად გამორიცხავს ბზარების წარმოქმნას. სიხისტე ამ ჩაქრობის მეთოდით იგივეა, რაც წყალში ჩაქრობისას.

ეტაპობრივი ჩაქრობა ნიშნავს, რომ გაცხელების შემდეგ ნაწილები გადააქვთ აბაზანაში ტუტე დნობით (ჩვეულებრივ KOH + NaOH). თბება მარტენზიტის წარმოქმნის დაწყებამდე ოდნავ აღემატება ტემპერატურაზე (350°-400°C), იგი ინახება მცირე ხნით, რათა გაათანაბროს ტემპერატურა ჯვარედინი მონაკვეთზე და შემდეგ გაცივდეს ზეთში ან ჰაერში. სიხისტე ასეთი გამკვრივების შემდეგ იგივეა, რაც წინა მეთოდებში, მაგრამ სტრესები და გახეთქვის ალბათობა კიდევ უფრო ნაკლებია. ეტაპობრივი გამკვრივება გამოიყენება მხოლოდ ნახშირბადოვანი ფოლადებისგან დამზადებული მცირე ზომის პროდუქტებისთვის (10 მმ-მდე). უფრო დიდი ნაწილებისთვის ის არ გამოიყენება, რადგან ტუტე დნობისას ნაწილის შიგნით გაგრილების სიჩქარე დაბალია.

იზოთერმული გამკვრივება ხორციელდება ისევე, როგორც ეტაპობრივი გამკვრივება, მაგრამ ნაწილები უფრო მეტ დროს უძლებს ტუტე დნობისას (სანამ აუსტენიტი მთლიანად არ დაიშლება ბაინიტად). ამ შემთხვევაში, მნიშვნელოვანი სტრესები არ წარმოიქმნება, მაგრამ სიმტკიცე უფრო დაბალია, ვიდრე გამკვრივების სხვა მეთოდებთან შედარებით. ამ მეთოდის უპირატესობა ის არის, რომ ამის შემდეგ შვებულება არ არის საჭირო. იზოთერმული გამკვრივება ჩვეულებრივ გამოიყენება რთული ნაწილებისთვის, რომლებიც მიდრეკილია დეფორმაციისა და ბზარებისკენ.

გამკვრივების ყველა განხილული მეთოდი ნაჩვენებია ზეგაციებული აუსტენიტის დაშლის დიაგრამაზე ნახ.5.

ნახ.5. გამკვრივების სხვადასხვა მეთოდი: 1 - ერთ გამაგრილებელში, 2 - ორ გამაგრილებელში, 3 - ნაბიჯი, 4 - იზოთერმული

1.4. ფოლადის ცივი დამუშავება

ფოლადის ცივი დამუშავება გამოიყენება ნარჩენი აუსტინიტის რაოდენობის შესამცირებლად გამაგრებულ მაღალნახშირბადიან ფოლადებში. -70..-190°C-მდე გაგრილებისას ნარჩენი აუსტენიტი იქცევა მარტენზიტად.

ცივი დამუშავება ტარდება გამკვრივებისთანავე, პროდუქტების ჩაძირვით საავიაციო ბენზინის ნარევში თხევადი აზოტით 1-1,5 საათის განმავლობაში.

ცივი მკურნალობა ჩვეულებრივ გამოიყენება:

1. მაღალსიჩქარიანი ფოლადის ხელსაწყოებისა და სამუშაო ნაწილებისთვის

ბურთის საკისრები სიხისტის გასაზრდელად;

2. მუდმივი მაგნიტების თვისებების გასაუმჯობესებლად;

3. ზუსტი საზომი ხელსაწყოს (მაგალითად, ლიანდაგების) ზომების სტაბილიზაცია.

1.5. გამაგრებული ფოლადის წრთობა

დასვენება - თერმული დამუშავების სახეობა, რომელიც შედგება გამაგრებული ფოლადის გაცხელებაში A1-ზე დაბალ ტემპერატურამდე, წყალში ან ჰაერში შენახვა და გაგრილება.

ყველა გამაგრებული ფოლადი ექვემდებარება წრთობას, რათა შემცირდეს შიდა სტრესები, გაზარდოს ზემოქმედების ძალა სიხისტისა და სიმტკიცის უმნიშვნელო შემცირებით.

პროდუქტების მოთხოვნებიდან გამომდინარე, ისინი ხასიათდებიან სხვადასხვა ტემპერატურაზე.

დაბალი წრთობა (150°-220°C) ხორციელდება ნარჩენი სტრესების ოდნავ შესამცირებლად სიხისტის მნიშვნელოვანი შემცირების გარეშე. იგი გამოიყენება ნახშირბადოვანი ფოლადებისგან დამზადებული ლითონის საჭრელი ხელსაწყოებისთვის და აცვიათ ნაწილებისთვის (მაგალითად, გადაცემათა კოლოფი). შედეგად მიღებული სტრუქტურა არის გამაგრებული მარტენზიტი.

საშუალო წრთობა (300°-500°C) ხორციელდება სტრესის უფრო სრულად შესამსუბუქებლად და ზემოქმედების სიძლიერის გაზრდის მიზნით, სიხისტის უფრო მნიშვნელოვანი შემცირების გამო. იგი გამოიყენება ხის დამუშავების ხელსაწყოზე, ზამბარებზე, ზამბარებზე, შტამპებზე. შედეგად მიღებული სტრუქტურა - ტროსტიტის ფოთოლი.

მაღალი წრთობა (500 ° -680 ° C) ჩვეულებრივ ხორციელდება შენადნობი ფოლადის ნაწილებისთვის, რათა მივიღოთ სიმტკიცისა და სიმტკიცე კარგი კომბინაციის მისაღებად.

2. თუჯის თერმული დამუშავება.

თუჯის თერმული დამუშავება ხორციელდება ჩამოსხმის დროს წარმოქმნილი შიდა სტრესების შესამსუბუქებლად და დროთა განმავლობაში იწვევს ჩამოსხმის ზომისა და ფორმის ცვლილებას, სიხისტის დაქვეითებას და დამუშავების გაუმჯობესებას და მექანიკური თვისებების ზრდას.

თუჯი ექვემდებარება ადუღებას, ნორმალიზებას, გამკვრივებასა და წრთობას, აგრეთვე ზოგიერთი სახის ქიმიურ-თერმული დამუშავებას (აზოტირება, ალუმინირება, ქრომის საფარი).

შინაგანი სტრესის შესამსუბუქებლად ანეილირება ექვემდებარება თუჯს შემდეგ ტემპერატურაზე:

- ნაცრისფერი თუჯი ლამელარული გრაფიტით 500° -570°С;

მაღალი სიმტკიცის კვანძოვანი გრაფიტით 550° - 650°С;

დაბალი შენადნობი 570° - 600°С;

მაღალი შენადნობის თუჯის (ნირესისტის ტიპის) 620° - 650°С.

გათბობა ნელია 70° - 100°C/სთ სიჩქარით, გათბობის ტემპერატურის შენარჩუნება დამოკიდებულია ჩამოსხმის მასაზე და დიზაინზე და მერყეობს 1-დან 8 საათამდე. 250°C-მდე გაგრილება (თერმული სტრესების წარმოქმნის თავიდან ასაცილებლად) ნელია, 20°-50°C/სთ სიჩქარით, რაც მიიღწევა ღუმელთან ერთად ჩამოსხმის გაგრილებით. შემდეგი, კასტინგები გაცივებულია ჰაერში.

ამ ანეილირების დროს ფაზური გარდაქმნები არ ხდება, მაგრამ შიდა გარდაქმნები ამოღებულია, სიბლანტე იზრდება, ექსპლუატაციის დროს დეფორმაცია და ბზარი გამოირიცხება.

გრაფიტიზებული ანეილირება გამოიყენება თეთრი თუჯისგან ელასტიური რკინის დასამზადებლად და ნაცრისფერი თუჯის ჩამოსხმისგან შემცივნების მოსაშორებლად.

კრიტიკულ ტემპერატურაზე გრაფიტიზაცია შეიძლება წარმოდგენილი იყოს შემდეგნაირად:

ცემენტიტი → აუსტენიტი და გრაფიტი.

გრაფიტიზაციის პროცესი იწყება გრაფიტის ცენტრების გამოჩენით, რომლებიც ყველაზე ადვილად იკვრება წყვეტის ადგილებში - ჩაქრობისა და დეფორმაციის მიკრობზარებში, შეკუმშვის მიკროფორებში. თავდაპირველ მდგომარეობაში თეთრ ჰიპოევტექტიკურ რკინას აქვს სტრუქტურა, რომელიც შედგება პერლიტის, მეორადი და ევტექტიკური ცემენტიტისგან. ევტექტოიდური ტემპერატურის დიაპაზონში გავლისას პერლიტი გადაიქცევა აუსტენიტად, ხოლო ტემპერატურის მატებისას 950°-1000°C-მდე იშლება ცემენტიტი (ევტექტიკური და მეორადი) და წარმოიქმნება ოსტენიტისა და გრაფიტის სტრუქტურა. ამ პროცესს გრაფიტიზაციის პირველ ეტაპს უწოდებენ.

სრული გრაფიტიზაცია, ანუ პერლიტისა და გრაფიტისგან შემდგარი სტრუქტურის მიღება შესაძლებელია თუჯის გაგრილებით;

1. ევტექტოიდური ტემპერატურის დიაპაზონში ისეთი სიჩქარით, რომ ხდება აუსტენიტის პირდაპირი ევტექტოიდური დაშლა ფერიტად და გრაფიტად

(A → F + G);

2. ევტექტოიდური ტემპერატურული დიაპაზონის ოდნავ დაბლა, აუსტენიტიდან პერლიტის წარმოქმნით, ამ ტემპერატურაზე შეკავებით ევტექტოიდური ცემენტიტის გრაფიტიზაციისთვის (C → F + G).

ორივე შემთხვევაში მიიღება ფერიტისა და გრაფიტის სტრუქტურა; ამ პროცესს გრაფიტიზაციის მეორე ეტაპი ეწოდება.

წინასწარი გამკვრივებით დამუშავება შედგება იმაში, რომ თეთრი თუჯის ჩაქრობა 900 ° -950 ° C-დან წყალში ან ზეთში. ჩაქრობის დროს, მარტენზიტული ტრანსფორმაციის დროს, წარმოიქმნება მრავალი მიკრობზარი, რომლებშიც ყველაზე ადვილად იბადება გრაფიტიზაციის ცენტრები.

წინასწარი დაბალტემპერატურული შეკავებით ანეილირება ნიშნავს, რომ თეთრი თუჯი ინახება 6-8 საათის განმავლობაში 350°-400°C ტემპერატურაზე. იზრდება გრაფიტიზაციის ცენტრების რაოდენობა და მცირდება ანეილირების დრო. დაბალ ტემპერატურაზე ზემოქმედების მექანიზმი ჯერ არ არის დადგენილი.

დაბალ ტემპერატურულ ანეილირება გამოიყენება ნაცრისფერი თუჯის ჩამოსხმის შიდა ნარჩენი სტრესის შესამსუბუქებლად. ეს დუღილი ხორციელდება შემდეგი რეჟიმის მიხედვით: ჩამოსხმის ნელი გათბობა (30°-180°C/სთ) 530°-620°C-მდე, ამ ტემპერატურაზე 1-4 საათის განმავლობაში (გახურების მომენტიდან ჩამოსხმის ყველაზე სქელი მონაკვეთის მითითებული ტემპერატურა) და ნელი გაგრილება ღუმელთან ერთად 10°-30°C/სთ სიჩქარით 250°-400°C-მდე. ასეთი დამუშავების შედეგად შიდა ნარჩენი ძაბვები მცირდება 80-85%-ით და იზრდება ფერიტის რაოდენობა.

2.2 ნორმალიზება

ნორმალიზება გამოიყენება შეკრული ნახშირბადის გასაზრდელად, ნაცრისფერი, დრეკადი და მაღალი სიმტკიცის თუჯის სიხისტის, სიმტკიცის და აცვიათ წინააღმდეგობის გასაზრდელად. ნორმალიზაციის დროს თუჯს აცხელებენ ტრანსფორმაციის დიაპაზონის ტემპერატურებზე მაღლა (850°-950°C) და 0,5-3,0 საათის ექსპოზიციის შემდეგ, რომლის დროსაც აუსტენიტი ნახშირბადით უნდა იყოს გაჯერებული, გაცივდება ჰაერში.

Y-ფაზაში გრაფიტის დაშლა არის მნიშვნელოვანი პროცესითუჯის ნორმალიზებისას ფერიტული ან ფერიტულ-პერლიტური სტრუქტურით. ეს პროცესი ფოლადის კარბურიზაციის მსგავსია; განსხვავება ისაა, რომ კარბურიზაციის დროს ფოლადის ნაწილის ზედაპირული ფენა გაჯერებულია ნახშირბადით გარე გარემოდა როდესაც რკინის ჩამოსხმა თბება "კარბურატორით", არსებობს გრაფიტის მრავალი ჩანართები, რომელიც მდებარეობს ლითონის ბაზაში და ნახშირბადის გაჯერება ხდება ჩამოსხმის მთელ მოცულობაში.

2.3 წრთობა

თუჯის გამკვრივებისას, გარდაქმნები მსგავსია ფოლადის გამკვრივების დროს. მაგრამ თუჯში გრაფიტის ჩანართების არსებობის გამო, თუჯის გამკვრივებას აქვს შემდეგი მახასიათებლები.

გამკვრივება ხორციელდება ორფაზიანი აუსტენიტ-გრაფიტის მდგომარეობიდან.

გაცხელებისას გრაფიტი იხსნება აუსტენიტში და, შესაბამისად, თუჯის განსხვავებული საწყისი სტრუქტურის მიუხედავად, ევტექტოიდური ან ჰიპერევტექტოიდური ნახშირბადის კონცენტრაციის მქონე აუსტენიტი გაციებისას განიცდის ტრანსფორმაციას. ნაცრისფერი, მოქნილი და დრეკადი რკინა გამაგრებულია სიხისტის, სიძლიერის და აცვიათ წინააღმდეგობის გაზრდის მიზნით. შესრულების მეთოდის მიხედვით, თუჯის გამკვრივება შეიძლება იყოს მოცულობითი უწყვეტი, იზოთერმული და ზედაპირული.

ნაყარი უწყვეტი გამკვრივებისას თუჯს აცხელებენ გამაგრებისთვის (ნელა რთული კონფიგურაციის ჩამოსხმისთვის) 40° - 60°C ტემპერატურამდე ტრანსფორმაციის დიაპაზონზე (ჩვეულებრივ 850° - 930°C-მდე) ასტენიტის სტრუქტურის მისაღებად. და გრაფიტი. შემდეგ მიეცით ექსპოზიცია ასტენიტის ნახშირბადით გაცხელებისა და გაჯერებისთვის; რაც უფრო გრძელია ექსპოზიცია, მით მეტი ფერიტი და ნაკლები პერლიტი, მაგალითად, 10 - 15 წუთი პერლიტური თუჯისთვის და 1,5 - 2 საათამდე ფერითული თუჯისთვის. ჩამოსხმა გაცივებულია წყალში (მარტივი კონფიგურაცია) ან ზეთში (კომპლექსური კონფიგურაცია).

იზოთერმული გამკვრივების დროს თუჯს აცხელებენ 830°-900°C-მდე, აჩერებენ 0,2-1,5 საათის განმავლობაში და აციებენ მდნარ მარილებში, რომელთა ტემპერატურაა 250°-400°C და ექსპოზიციის შემდეგ აციებენ ჰაერში. თუჯის სტრუქტურა იზოთერმული გამკვრივების შემდეგ შედგება ბაინიტის, შენარჩუნებული აუსტენიტის და გრაფიტისგან. იზოთერმული გამკვრივების უპირატესობა არის გამკვრივების სტრესების მკვეთრი შემცირება და დეფორმაცია.

ზედაპირის გამკვრივება გათბობით მაღალი სიხშირის დენების გამოყენებით გამოიყენება თუჯის ჩამოსხმის ზედაპირის სიხისტისა და აცვიათ წინააღმდეგობის გასაზრდელად. ზედაპირის გამკვრივება რეკომენდებულია პერლიტური თუჯისთვის. ეს აიხსნება იმით, რომ პერლიტური თუჯის გაცხელებისას გრაფიტის დაშლის გამო აუსტენიტის ნახშირბადით გაჯერება საჭირო არ არის. ტრანსფორმაციები, რომლებიც ხდება ასეთი თუჯის ზედაპირული გამკვრივების დროს, მსგავსია პერლიტური თუჯის ზედაპირული გამკვრივების დროს 840° - 950°C, გაცხელების დრო რამდენიმე წამია, გათბობის სიჩქარე დაახლოებით 400°C/წმ, გაციება წყალში ან ემულსიაში. . ზედაპირის ფენის მიკროსტრუქტურა არის წვრილად წიწვოვანი მარტენზიტი და გრაფიტის ჩანართები. ზედაპირის გამკვრივების შემდეგ ტარდება დაბალი წრთობა. ზედაპირის მაღალი სიხშირის გამკვრივება გამოიყენება პერლიტური თუჯისგან დამზადებულ ნაწილებზე - მანქანის საწოლის სახელმძღვანელო (შეცვლილი ნაცრისფერი თუჯისგან), ამწე ლილვები და ამწე ლილვები (მაღალი სიმტკიცის თუჯისგან), ცილინდრის საფარები (დამზადებული შენადნობი თუჯისგან) და სხვა ნაწილები.

2.4 შვებულება

წრთობა ხორციელდება თერმული სტრესების შესამსუბუქებლად, სიხისტის, სიძლიერის და აცვიათ წინააღმდეგობის გაზრდის მიზნით. გათბობა ხდება ნელა

კომპლექსური პროდუქტები 150 ° - 300 ° C ტემპერატურაზე აცვიათ ნაწილებისთვის ან 400 ° - 600 ° C, შემდეგ მიეცით ექსპოზიცია 1 - 3 საათის განმავლობაში. გაგრილება ხორციელდება ჰაერში.

3. ფერადი ლითონების თერმული დამუშავების ტექნოლოგია.

3.1 ალუმინი და მისი შენადნობები

დაექვემდებარა სხვადასხვა სახისთერმული დამუშავება, შენადნობების შემადგენლობის, ნახევარფაბრიკატების, ნაწილებისა და ბლანკების ტიპზე, ასევე მათ დანიშნულებაზე დამოკიდებულია. ალუმინში არ არის პოლიმორფული და მარტენზიტული გარდაქმნები. ამიტომ, ალუმინის შენადნობებისთვის, ამ გარდაქმნებთან დაკავშირებული თერმული დამუშავების ტიპები გამორიცხულია.

ალუმინის გამორჩეული თვისებაა მისი მაღალი თბოგამტარობა, ამიტომ მნიშვნელოვანია გამკვრივების პრობლემა. ალუმინის და მისი შენადნობების ტენდენცია ურთიერთქმედების გაზებთან, რომლებიც ქმნიან ღუმელის ატმოსფეროს, დაბალია. ამიტომ განსაკუთრებული საჭიროება არ ყოფილა.

ალუმინის შენადნობებისთვის ყველაზე გავრცელებულია თერმული დამუშავების სამი ტიპი: ანილირება, გამკვრივება და დაძველება.

ანეილირება. ალუმინის შენადნობების დამუშავება გამოიყენება მაშინ, როდესაც აუცილებელია არასასურველი შედეგების აღმოფხვრა, რომლებიც დაკავშირებულია არათანაბარი სტრუქტურასთან. ყველაზე ხშირად, არათანაბარი სტრუქტურით, შეინიშნება შემცირებული პლასტიურობა, დაბალი კოროზიის წინააღმდეგობა და არასაკმარისი დეფორმირება. მიმართა ალუმინის შენადნობებიყველაზე გავრცელებულია შემდეგი ჯიშები:

1. ჩამოსხმული შენადნობების თანდაყოლილი არათანაბარი მდგომარეობა. ინგოტებისა და ჩამოსხმის მიღებისას, გაგრილების სიჩქარე საკმაოდ მაღალია და, შესაბამისად, კრისტალიზაცია მიმდინარეობს არა წონასწორობის პირობებში, რაც იწვევს შენადნობის კომპონენტების დენდრიტული სეგრეგაციის ფენომენებს. ამ შემთხვევაში, მინარევებისაგან შენადნობი კომპონენტები არათანაბრად ნაწილდება ჩამოსხმული მარცვლების მოცულობაზე და საზღვრებზე ჩნდება არათანაბარი მეტალის ფაზები. სტრუქტურის ეს ბუნება განსაზღვრავს შენადნობების დაბალ ტექნოლოგიურ პლასტიურობას და დაბალ კოროზიის წინააღმდეგობას.

2. პლასტიკური დეფორმაციით გამოწვეული არა წონასწორული მდგომარეობა, რომელშიც ხდება მნიშვნელოვანი სტრუქტურული ცვლილებები, შეიწოვება დეფორმაციის ენერგიის ნაწილი და იზრდება სისტემის თავისუფალი ენერგია.

3. წინა თერმული დამუშავების შედეგად წარმოქმნილი არათანაბარი მდგომარეობა. ამ მდგომარეობის მთავარი მახასიათებელია შენადნობის არსებობა ალუმინის დაფუძნებული მყარი ხსნარის შენადნობის კომპონენტებით მეტ-ნაკლებად გაჯერებული.

4. არაწონასწორობა, რომელიც გამოწვეულია ნარჩენი ძაბვებით ლითონის უმეტესობაში.

ანეილირების დროს, რომლის ძირითადი პარამეტრებია ტემპერატურა და გათბობის სიჩქარე, ასევე მოცემულ ტემპერატურაზე ექსპოზიციის ხანგრძლივობა, წონასწორული მდგომარეობიდან ყველა ზემოთ ჩამოთვლილი გადახრის აღმოფხვრა შესაძლებელია. ამ შემთხვევაში, შენადნობების პლასტიურობა ყოველთვის იზრდება.

ალუმინის შენადნობებისთვის გამოიყენება შემდეგი სახის ანეილირება: ჰომოგენიზაცია, დეფორმირებული ნახევარფაბრიკატების რეკრისტალიზაცია, თბოგამაგრებული შენადნობების ანეილირება დარბილებისთვის და ანეილი ნარჩენი სტრესის შესამსუბუქებლად.

გამკვრივება. პროცესის არსი მდგომარეობს იმაში, რომ შენადნობების გათბობა ტემპერატურებზე საკმარისია დაბალი ტემპერატურის ფაზების დასაშლელად, ამ ტემპერატურებზე შეკავება და გაციება ისეთი სიჩქარით, რაც უზრუნველყოფს დაშლის პროცესების არარსებობას.

გამკვრივებისთვის გათბობის ტემპერატურა არჩეულია შენადნობის ბუნების მიხედვით. ვინაიდან არათანაბარი ფაზის პროცესების დაშლა დიფუზიურია, გამკვრივების ტემპერატურა მაქსიმალურად მაღალი უნდა იყოს. მას არ შეუძლია გადააჭარბოს შენადნობების არათანაბარი სოლიდუსის ტემპერატურას გადაწვის წარმოქმნის გამო, რაც მკვეთრად ამცირებს მექანიკურ თვისებებს. ჩაქრობისთვის გათბობის ტემპერატურაზე შენახვის დრო განისაზღვრება ჭარბი ფაზებში შემავალი შენადნობი ელემენტების დაშლის სიჩქარით და დამოკიდებულია შენადნობის ბუნებაზე, მის სტრუქტურულ მდგომარეობაზე და გათბობის პირობებზე. ჩაქრობის დროს გაგრილების სიჩქარემ უნდა უზრუნველყოს მაღალი ტემპერატურისთვის დამახასიათებელი შენადნობი კომპონენტების კონცენტრაციების დაფიქსირება მყარ ხსნარში. გამაგრილებელი საშუალების არჩევისას მხედველობაში უნდა იქნას მიღებული პროდუქტების სისქეც.

დაბერება. დაძველება გამოიყენება ალუმინის შენადნობების სიმტკიცის მახასიათებლების გასაუმჯობესებლად. ამისათვის შეგიძლიათ გამოიყენოთ ბუნებრივი და ხელოვნური დაბერება.

სტრუქტურისა და თვისებების ცვლილება განისაზღვრება დაშლის სხვადასხვა მექანიზმით, ტემპერატურისა და დაბერების დროიდან გამომდინარე. დაბალ ტემპერატურაზე ან ხანმოკლე შეკავების დროს, გამკვრივება ასოცირდება გინიე-პრესტონის (GP) ზონების წარმოქმნასთან (ნახ. 6).

სურ.6 გინიე-პრესტონის ზონის სქემა (ჰეროლდის მიხედვით): თეთრი წრეები - ალუმინის ატომები; შავი - სპილენძის ატომები

ამ ტიპის დაძველებას, რომელიც მთავარია დურალუმინის ტიპის შენადნობებისთვის, ზონის დაბერებას უწოდებენ. დაბერების ტემპერატურის ან შეკავების დროის მატებასთან ერთად, შეიძლება გამოჩნდეს გამკვრივების სხვა მექანიზმი, როდესაც ეს მიიღწევა მყარი ხსნარიდან მეტასტაბილური ფაზების დალექვის გამო, რომლებსაც აქვთ თანმიმდევრული ან ნახევრად თანმიმდევრული საზღვრები მატრიქსთან. ასეთ დაბერებას, რომელიც ჩვეულებრივ ხდება მაღალ ტემპერატურაზე, ეწოდება ფაზურ დაბერებას:

დაბერების დროის შემდგომი ზრდა იწვევს სტაბილური ფაზების ნალექების წარმოქმნას, რომლებსაც აქვთ არათანმიმდევრული საზღვრები მატრიქსთან. ამ ფაზების კოაგულაცია ასუსტებს შენადნობებს და დაბერების შესაბამის ტიპს კოაგულაციის დაბერება ეწოდება.

დაუბრუნდით დაბერებას. ამ ტიპის თერმული დამუშავება გამოიყენება გამაგრებულ და ბუნებრივად დაძველებულ ალუმინის შენადნობებზე. ამ ტიპის თერმული დამუშავების არსი შემდეგია. თუ ბუნებრივად დაძველებული ალუმინის შენადნობი თბება ძალიან მოკლე პერიოდის განმავლობაში ტემპერატურებზე, რომლებიც აღემატება სოლვუსის ხაზს გინიე-პრესტონის ზონებისთვის, მაშინ ზონები იშლება და ფაზური დაბერების პროცესს ჯერ არ აქვს დრო, რომ გაგრძელდეს. შემდგომი სწრაფი გაგრილების დროს შენადნობის სტრუქტურა და თვისებები შეესაბამება ახლად ჩამქრალ მდგომარეობას.

3.2 ტიტანი და მისი შენადნობები

ტიტანი არის ვერცხლისფერი თეთრი მსუბუქი მეტალი, რომლის სიმკვრივეა 4,5 გ/სმ³. ტიტანის დნობის წერტილი დამოკიდებულია სისუფთავის ხარისხზე და არის 1660...1680°C დიაპაზონში.

სუფთა იოდიდის ტიტანი, რომელშიც მინარევების რაოდენობაა 0,05 ... 0,1%, აქვს ელასტიურობის მოდული 112000 მპა, დაჭიმვის სიმტკიცე დაახლოებით 300 მპა და ფარდობითი დრეკადობა 65%. მინარევების არსებობა დიდ გავლენას ახდენს თვისებებზე. ტექნიკური ტიტანის VT1-ისთვის, საერთო მინარევების შემცველობით 0,8%, დაჭიმვის სიმტკიცეა 650 მპა, ხოლო ფარდობითი დრეკადობა 20%.

882°C ტემპერატურაზე ტიტანი განიცდის პოლიმორფულ ტრანსფორმაციას, ტიტანი ექვსკუთხა გისოსით გარდაიქმნება ტიტანად სხეულზე ორიენტირებული კუბური გისოსით. ტიტანში პოლიმორფიზმის არსებობა ქმნის წინაპირობებს ტიტანის შენადნობების თვისებების გასაუმჯობესებლად სითბოს დამუშავების გამოყენებით.

ტიტანს აქვს დაბალი თბოგამტარობა. ნორმალურ ტემპერატურაზე მას აქვს მაღალი კოროზიის წინააღმდეგობა ატმოსფეროში, წყალში, ორგანულ და არაორგანულ მჟავებში (არ მდგრადია ჰიდროფლუორული, ძლიერი გოგირდის და აზოტის მჟავები), იმის გამო, რომ ჰაერში ის სწრაფად იფარება მკვრივი ოქსიდების დამცავი ფილმით. 500°C-ზე ზევით გაცხელებისას ის ძალიან აქტიურ ელემენტად იქცევა. ის ან ხსნის მასთან კონტაქტში მყოფ თითქმის ყველა ნივთიერებას, ან მათთან ქიმიურ ნაერთებს ქმნის.

ტიტანის შენადნობებს აქვთ მრავალი უპირატესობა სხვებთან შედარებით:

მაღალი სიმტკიცის (MPa) კომბინაცია კარგ ელასტიურობასთან;

დაბალი სიმკვრივე, რომელიც უზრუნველყოფს მაღალ სპეციფიკურ სიმტკიცეს;

კარგი სითბოს წინააღმდეგობა, 600…700°С-მდე;

მაღალი კოროზიის წინააღმდეგობა აგრესიულ გარემოში.

ტიტანის ერთგვაროვანი შენადნობები, რომლებიც არ ექვემდებარება დაბერებას, გამოიყენება კრიოგენურ დანადგარებში ჰელიუმის ტემპერატურამდე.

3.3 მაგნიუმი და მისი შენადნობები

მაგნიუმი არის ძალიან მსუბუქი მეტალი, მისი სიმკვრივეა 1,74 გ/სმ³. დნობის წერტილი - 650°C. მაგნიუმს აქვს ექვსკუთხა მჭიდროდ შეფუთული კრისტალური გისოსი. ძალიან აქტიურია ქიმიურად, ჰაერში სპონტანურ წვამდე. კომერციულად სუფთა მაგნიუმის (Mg1) მექანიკური თვისებები: დაჭიმვის სიმტკიცე - 190 მპა, ფარდობითი დრეკადობა - 18%, ელასტიურობის მოდული - 4500 მპა. მაგნიუმის ძირითადი შენადნობებია მაგნიუმის შენადნობები ალუმინის, თუთიის, მანგანუმის, ცირკონიუმის. შენადნობები იყოფა დაფქული და ჩამოსხმული. შენადნობები გამკვრივდება გამკვრივებისა და ხელოვნური დაბერების შემდეგ. გამკვრივება ხორციელდება 380...420°C ტემპერატურიდან, დაძველება 260...300°C ტემპერატურაზე 10...24 საათის განმავლობაში. თვისებაა ხანგრძლივი ექსპოზიცია გამკვრივებისთვის - 4 ... 24 საათი.

3.4 სპილენძი და მისი შენადნობები

სპილენძს აქვს სახეზე ორიენტირებული კუბური გისოსი. სპილენძის სიმკვრივეა 8,94 გ / სმ³, დნობის წერტილი 1083 ° C. სპილენძის დამახასიათებელი თვისებაა მისი მაღალი ელექტრული გამტარობა, ამიტომ იგი ფართოდ გამოიყენება ელექტრო ინჟინერიაში. ტექნიკურად სუფთა სპილენძს აღინიშნება: M00 (99,99% Cu), M0 (99,95% Cu), M2, M3 და M4 (99% Cu). სპილენძის მექანიკური თვისებები შედარებით დაბალია: საბოლოო სიმტკიცეა 150…200 მპა, დრეკადობა 15…25%. ამიტომ, სპილენძი იშვიათად გამოიყენება როგორც სტრუქტურული მასალა. მექანიკური თვისებების ზრდა მიიღწევა სპილენძის საფუძველზე სხვადასხვა შენადნობების შექმნით. არსებობს სპილენძის შენადნობების ორი ჯგუფი: სპილენძი - სპილენძის შენადნობები თუთიით, ბრინჯაო - სპილენძის შენადნობები სხვა (თუთიის გარდა) ელემენტებით.

4. თერმული დამუშავების მოწყობილობა

თერმული დამუშავების ძირითადი აღჭურვილობა მოიცავს ღუმელებს, გათბობის ერთეულებს და გაგრილების ბლოკებს. სითბოს წყაროს მიხედვით ღუმელები იყოფა ელექტრო და საწვავად (გაზი და იშვიათად ნავთობი).

გათბობის დროს ფოლადის ნაწილების დაჟანგვისა და დეკარბურიზაციის თავიდან ასაცილებლად, თანამედროვე თერმოღუმელების სამუშაო სივრცე ივსება სპეციალური დამცავი აირისებრი საშუალებებით ან ხდება გათბობის კამერის ევაკუაცია. მანქანებისა და მოწყობილობების მცირე ნაწილების თერმული დამუშავების პროდუქტიულობის გასაზრდელად, გამოიყენება მაღალსიჩქარიანი გათბობა, ანუ ისინი იტვირთება საბოლოოდ გაცხელებულ ღუმელში. გათბობის დროს წარმოქმნილი დროებითი თერმული სტრესები არ იწვევს ბზარების წარმოქმნას და დეფორმაციას. თუმცა, მაღალსიჩქარიანი გათბობა საშიშია დიდი ნაწილებისთვის (რულონები, ლილვები და სხეულის ნაწილები), ამიტომ ასეთი ნაწილები თბება ნელა (ღუმელთან ერთად) ან ეტაპობრივად. ზოგჯერ სწრაფი გათბობა ხორციელდება გამდნარი მარილის აბანოებში (ბურღები, ონკანები და სხვა მცირე იარაღები). მანქანათმშენებლობის ქარხნებში გამოიყენება მექანიზებული ღუმელები (ნახ. 7) და ავტომატური დანადგარები თერმული დამუშავებისთვის.

ბრინჯი. 7. მექანიზებული ელექტრო ღუმელი:

1 - გათბობის პალატა; 2 - გამკვრივების პალატა; 3 - ამწევი მაგიდა; 4 - ვენტილატორი; 5 - გამათბობლები; 6 - ჯაჭვის მექანიზმი პალეტის ნაწილებით გადაადგილებისთვის

მექანიზებული ელექტრო ღუმელი განკუთვნილია გამკვრივებისთვის ან პლატაზე მოთავსებული მცირე ნაწილებისთვის. გათბობისა და გამკვრივების კამერა შეიძლება შეივსოს დამცავი ატმოსფეროთი, რომელიც იცავს გამაგრებულ ნაწილებს დაჟანგვისა და დეკარბურიზაციისგან. ჯაჭვის მექანიზმის 6-ის დახმარებით, უჯრა ნაწილებით გადადის სახელმძღვანელო ლილვაკების გასწვრივ გათბობის კამერაში 1. გაცხელებისა და იმავე ჯაჭვის მექანიზმით დაჭერის შემდეგ, უჯრა გადადის გამაგრების კამერაში 2 და მაგიდასთან ერთად. 3, ჩაეფლო გამაგრებულ სითხეში (ზეთში ან წყალში). გაციების შემდეგ, მაგიდას აწევენ პნევმატური მექანიზმით, ხოლო პლატას იტვირთება ღუმელიდან. ნაწილები თბება ელექტრო გამათბობლების 5 გამოსხივების და კონვექციური სითბოს გაცვლის შედეგად. ვენტილატორები 4, დამონტაჟებული გათბობის პალატაში და გამკვრივების ავზში, შექმნილია სითბოს გადაცემის და ნაწილების ერთგვაროვანი გათბობისა და გაგრილების გასაძლიერებლად.

მექანიზებულ და ავტომატიზირებულ ერთეულებში ტარდება ნაწილების თერმული დამუშავების მთელი ციკლი, მაგალითად, გამკვრივება და წრთობა. ასეთი დანადგარები შედგება მექანიზებული გათბობის ღუმელებისა და გამაგრების ავზებისგან, სარეცხი მანქანებისა და კონვეიერის ტიპის სატრანსპორტო მოწყობილობებისგან. ნაწილების ზედაპირის გათბობა ხორციელდება მაშინ, როდესაც ზედაპირის გამკვრივების შედეგად საჭიროა გარე ფენების მაღალი სიხისტის მიღება რბილი ბირთვის შენარჩუნებით. ყველაზე ხშირად, სარეცხი მანქანის ნაწილების გარე ფენა გამაგრებულია. ზედაპირის გამკვრივების ყველაზე მოწინავე მეთოდია გამკვრივება სპეციალურ დანადგარებში მაღალი სიხშირის მაღალი სიხშირის დენებით გათბობით. გათბობის ეს მეთოდი ძალიან პროდუქტიულია, შეიძლება იყოს სრულად ავტომატიზირებული და საშუალებას გაძლევთ მიიღოთ სტაბილური მაღალი ხარისხიგამაგრებული პროდუქტები მინიმალური დეფორმირებით და ზედაპირის დაჟანგვით. ცნობილია, რომ კანის ეფექტი იზრდება მიმდინარე სიხშირის მატებასთან ერთად; დირიჟორის გარე ფენებში დენის სიმკვრივე ბევრჯერ მეტია, ვიდრე ბირთვში. შედეგად, თითქმის მთელი თერმული ენერგია

გამოიყოფა ზედაპირულ ფენაში და იწვევს მის გაცხელებას. HDTV ნაწილების გათბობა ხორციელდება ინდუქტორით. თუ ნაწილს აქვს მცირე სიგრძე (სიმაღლე), მაშინ მისი მთელი ზედაპირი შეიძლება ერთდროულად გაცხელდეს გამკვრივების ტემპერატურამდე. თუ ნაწილი გრძელია (ნახ. 8), გათბობა ხდება თანმიმდევრულად ინდუქტორთან პროდუქტის გადაადგილებით გამოთვლილი სიჩქარით.

ბრინჯი. 8. HDTV გათბობით გამკვრივებისას ინდუქტორის, გამაგრებული ცილინდრული ნაწილისა და მფრქვეველის მდებარეობა:

მე - დეტალი; 2 - ინდუქტორი; 3 - გამფრქვევი

HDTV გათბობით ჩაქრობის დროს გაგრილება, როგორც წესი, ხორციელდება წყლით, რომელიც მიეწოდება მფრქვეველის მეშვეობით მილით წყლის შესხურებისთვის ხვრელების მქონე მილით, რგოლში მოხრილი და განლაგებულია ინდუქტორის მსგავსი ნაწილთან შედარებით. ინდუქტორში გაცხელებული ნაწილის ან მთლიანი პროდუქტის მონაკვეთი, მოძრავი, შედის სპრეიერში, სადაც გაცივდება. ნაწილების ზედაპირის გამკვრივების უპირატესობა, ისევე როგორც ზედაპირული გამკვრივების მეთოდების უმეტესობა (ქიმიურ-თერმული დამუშავება, ზედაპირის ცივი გამკვრივება), ასევე არის ის, რომ მნიშვნელოვანი კომპრესიული ძაბვები წარმოიქმნება ნაწილების ზედაპირულ ფენებში. ბოლო დროს, მაღალი კონცენტრირებული ენერგიის წყაროები (ელექტრონული და ლაზერული სხივები) გამოიყენება ზოგიერთი ნაწილის თერმული დამუშავებისთვის.

იმპულსური ელექტრონული სხივების და ლაზერული სხივების გამოყენება ნაწილების ზედაპირის ლოკალური გასათბობად შესაძლებელს ხდის იარაღების სამუშაო კიდეების ზედაპირული გამკვრივება და სხეულის ნაწილების ძლიერ ნახმარი უბნები. ზოგჯერ თხელი ზედაპირის ფენა მიიყვანება დნობამდე და შედეგად სწრაფი გაგრილებამიიღეთ წვრილმარცვლოვანი ან ამორფული სტრუქტურა.

მაღალი კონცენტრირებული ენერგიის წყაროების გამოყენებით გამკვრივებისას გამაგრილებელი საშუალებები არ არის საჭირო, რადგან ლოკალურად გაცხელებული ზედაპირის ფენები ძალიან სწრაფად გაცივდება ნაწილის ცივ მასაზე სითბოს მოცილების შედეგად. ენერგიის წყაროდ გამოიყენება ელექტრონის ამაჩქარებლები და უწყვეტი გაზისა და იმპულსური ლაზერები.

დასკვნა

ამ ნაშრომში განხილული იყო თერმული დამუშავების ძირითადი ტიპები, სხვადასხვა მასალები და აღჭურვილობა, რომლებიც გამოიყენება წარმოებაში.

მანქანების ხარისხის, პროდუქტიულობის, საიმედოობისა და გამძლეობის უწყვეტი გაუმჯობესება დიდწილად განპირობებულია ტექნოლოგიის პროგრესით, რომლის ყველაზე მნიშვნელოვანი ეტაპია თერმული დამუშავება, რომელიც აყალიბებს ლითონების საბოლოო, საოპერაციო თვისებებს.

ძირითადი მასალები, რომლებიც ექვემდებარება სითბოს დამუშავებას, არის ფოლადი, თუჯი, ფერადი ლითონები და მათი შენადნობები.

თერმული დამუშავების პროცესების გაუმჯობესება, მასალების სწორ არჩევანთან ერთად კონკრეტული სამუშაო პირობებისთვის, იწვევს პროდუქტების ლითონის მოხმარების შემცირებას, მათი წარმოების შრომის ინტენსივობის შემცირებას, მატერიალური და ენერგეტიკული რესურსების დაზოგვას და შრომის პროდუქტიულობის ზრდას.

მნიშვნელოვანი ფაქტორია სწორი ტექნოლოგიური რეჟიმის არჩევა, რომელიც მოიცავს: ადუღებას, ნორმალიზაციას, წრთობას, დაძველებას და ა.შ.

ბიბლიოგრაფია

1. ლითონის თერმული დამუშავების ტექნოლოგია / A.I. სამოჰოცკი, ნ.გ. პარფენოვსკაია. - M .: Mashinostroenie, 1976 წ.

2. Blyum E.E., Potekhin B.A., Reznikov V.G. [ელექტრონული რესურსი] // ფოლადების თერმული დამუშავების საფუძვლები / უფასო წვდომა ინტერნეტიდან. - http://tmetall.narod.ru/mater/materpos/konspekt1.html

3. სედოვი იუ.ე., ადასკინი ა.მ. ახალგაზრდა თერმოლისტის სახელმძღვანელო - მ: „უმაღლესი სკოლა“, 1986 წ., გვ. 113.

4. მასალათმცოდნეობა: სახელმძღვანელო უმაღლესი ტექნიკური საგანმანათლებლო დაწესებულებებისათვის./ B. N. Arzamasov, I. I. Sidorin, G. F. Kosolapoe et al.; სულ ქვეშ რედ. B. N. Arzamasova. - მე -2 გამოცემა, შესწორებული. და დამატებითი .- M .: Mashinostroenie, 1986.-384 გვ., ილ.

5. Tretyakova N.V. [ელექტრონული რესურსი] // მასალების მეცნიერება / უფასო წვდომა ინტერნეტიდან. - http://elib.ispu.ru/library/lessons/tretjakova/index.html

თერმული დამუშავების მოწყობილობა გამოიყენება ინდუსტრიაში თითქმის ყველგან. გათბობის მასალები მნიშვნელოვანი ნაბიჯია მათი შემდგომი მოდიფიკაციისთვის, ამიტომ ღუმელის არჩევანს მთელი პასუხისმგებლობით უნდა მივუდგეთ. ლითონის სითბოს დამუშავების ღუმელები ხასიათდება არა მხოლოდ მაღალი ტემპერატურის მიღწევის უნარით, არამედ პარამეტრების სიზუსტით. ეს საშუალებას გაძლევთ მიაღწიოთ იდეალურ პირობებს კონვერტაციისთვის და გარანტირებული პროდუქციის სათანადო ხარისხის გარანტია.

SNOL ღუმელის თანამედროვე მოდელს ჰგავს

სამრეწველო სითბოს დამუშავების მოწყობილობა აქტიურად გამოიყენება:

- ლითონების დნობა, მათი გამკვრივება და შენადნობების მიღება.

- ორიგინალური პროდუქტის თვისებების შეცვლა.

- ქიმიური კრისტალების მოყვანა და კვლევა.

- ინსტრუმენტების სტერილიზაცია.

- კერამიკული ნაწარმის სროლა.

- სამკაულების დამზადება.

- ყალიბების წარმოება სამსხმელო მრეწველობაში.

- მზა პროდუქტების გაშრობა.

- კრემაცია.

წარმოების საჭიროებიდან და სტრუქტურის ზომიდან გამომდინარე, ის შეიძლება განთავსდეს ღუმელში მთლიანად ან ცალკეულ ნაწილში.

მასალების თერმული დამუშავების მეთოდები

ფოლადის, თუჯის, ალუმინის და სხვა ლითონების თერმული დამუშავების მოწყობილობა განკუთვნილია ნედლეულის გასათბობად და შემდგომ გაგრილებისთვის. ამ პროცესების დროს იცვლება მისი სტრუქტურა და თვისებები, ხოლო ქიმიური შემადგენლობა ორიგინალური რჩება. თერმული ეფექტების ძირითადი ტიპებია:

- ანეილირება. ლითონები თბება და შემდეგ გაცივდება. ტემპერატურის კლება ღუმელში ნელი ტემპით ხდება.

- გამკვრივება. დამუშავება ხდება მაშინ, როდესაც გრადუსი იზრდება კრიტიკულ დონემდე, რასაც მოჰყვება სწრაფი გაგრილება.

- შვებულება. იგი ხორციელდება გამკვრივების შემდეგ, შექმნილია ფოლადის მტვრევადობის და სტრესის შესამცირებლად და მისი მოქნილობის გაზრდისთვის.

- ნორმალიზაცია. ანეილირების მსგავსი პროცესი. განსხვავება მდგომარეობს იმაში, რომ ლითონები გაცივებულია ღია ცის ქვეშ.

ლითონის ბლანკების დამუშავების პროცესი სამრეწველო ღუმელში

სითბოს დამუშავების მოწყობილობების ჯიშები

ვინაიდან ღუმელები და სითბოს დამუშავების მოწყობილობები განკუთვნილია სხვადასხვა მიზნებისთვის, ისინი განსხვავდებიან:

- ჩატვირთვის ხვრელის ადგილმდებარეობა. ჰორიზონტალური, ვერტიკალური, მილისებური, თავსახურის ქვეშ, ჭაბურღილის სახით.

- Დამატებითი ფუნქციები. ვაკუუმში მუშაობა აირისებრი გარემოდა ა.შ.

- ტემპერატურის შესაძლებლობები. დაბალი, საშუალო ან მაღალი ტემპერატურა.

გამოყენებული საწვავის მიხედვით, ლითონებისა და სხვა მასალების თერმული დამუშავების მოწყობილობები შეიძლება დაიყოს შემდეგ ტიპებად:

გაზის ღუმელები

სითბოს დაკარგვის შესამცირებლად, კამერული თერმული დამუშავების ღუმელები კარგად არის იზოლირებული და დამზადებულია ცეცხლგამძლე მასალებისგან. ასეთი მოწყობილობების კერები დამზადებულია თუჯისგან, ფოლადისგან, ასევე შეიძლება იყოს კერამიკული ან სილიკონი.

ზუსტი პარამეტრების დაყენების შესაძლებლობის გამო, ღუმელს შეუძლია იმუშაოს ტემპერატურის ფართო დიაპაზონში - მცირე გათბობიდან მასალის სრულ დნობამდე.

თერმოპალატის გაზის ღუმელი ახალ ობიექტზე, მზადაა ექსპლუატაციისთვის

მაყუჩის სტრუქტურები

კამერის განსაკუთრებული შესაძლებლობებით გამოირჩევა თერმული დამუშავების მაყუჩის მოწყობილობა, რომელიც შეგიძლიათ შეიძინოთ კომპანია „ლაბორში“. იგი ემსახურება რამდენიმე მიზანს ერთდროულად:

- ინარჩუნებს სწორ ტემპერატურას.

- უზრუნველყოფს თანაბარ გათბობას.

- იცავს ნიმუშებს წვის პროდუქტებთან, ჰაერთან და ორთქლებთან კონტაქტისგან.

მაყუჩის ღუმელების წარმოების მასალები შეიძლება იყოს კერამიკა, თიხა, მინერალური ბამბა, აზბესტი, აგური და სხვა.

SNOL ღუმელი კერამიკული კამერით და თავად კამერით

ელექტრო ღუმელები

ლითონების თერმული დამუშავების ელექტრო მოწყობილობები გამოირჩევა მოდელებისა და ჯიშების უდიდესი მრავალფეროვნებით. მასალაზე ზემოქმედების მეთოდისა და ენერგიის გარდაქმნის მიხედვით, ისინი იყოფა:

- ინდუქცია. ასეთი სამრეწველო ღუმელების ჭურჭელი მოიცავს ლითონის ნაწილებს. გათბობა ხდება ენერგიის განთავისუფლებით, როდესაც მათში ელექტრო დენი გადის. ძირითადად გამოიყენება შენადნობების დასამზადებლად.

- რკალი. მუშაობს პირდაპირი ან ალტერნატიული დენით. ლითონების დამუშავება ხდება ვაკუუმში ან გაზის გარემოში. მოწყობილობები აღჭურვილი უნდა იყოს გაგრილების სისტემით. ისინი არის იაფი სითბოს დამუშავების მოწყობილობების ვარიანტი, რადგან ისინი მოიხმარენ მცირე რაოდენობით ელექტროენერგიას.

- ინფრაწითელი. ასეთ მოწყობილობებში სითბოს წყარო ასხივებს ინფრაწითელ გამოსხივებას, რაც ხელს უწყობს ნაწილების სწრაფ და ერთგვაროვან გათბობას.

სულ ახალი ელექტრო ღუმელი თერმოფიბერის კამერით

სითბოს დამუშავების მოწყობილობების დიზაინი

სითბოს დამუშავების აღჭურვილობის მუშაობის განსხვავებების მიუხედავად, მათ ყველას აქვთ მსგავსი მოწყობილობა, რომელიც მოიცავს:

- ჩატვირთვის ხვრელი. ნედლეულის დასაყენებლად შეიძლება გამოვიყენოთ ჩასადები, კონვეიერი, ჯალამბარი და ა.შ.

- განტვირთვის ბლოკი. ეს არის კამერა, სადაც ხდება მზა პროდუქტების დოზირება.

- კვამლის ბილიკები. ტექნიკის უახლესი მოდელები აღჭურვილია ღუმელების უკანა მხარეს განლაგებული ავტომატური ბუხრით.

- კამერა. მთავარი სტრუქტურული ელემენტი, რომელშიც ჩაყრილია საწყისი მასალა.

ვინაიდან ლითონების, კერამიკის, ფაიფურის და ა.შ გადამამუშავებელი მოწყობილობების ასორტიმენტი მუდმივად განახლებულია, შესაფერისი მოწყობილობის სწორი არჩევანისთვის მიმართეთ კომპანია „ლეიბორის“ სპეციალისტებს! ჩვენ დაგეხმარებით არჩევაში ოპტიმალური აღჭურვილობადასახული მიზნებისთვის.

CMK CJSC-ის ერთ-ერთი მთავარი სტრატეგიული მიმართულება არის მიწოდება მოწყობილობა ლითონების თერმული და ქიმიურ-თერმული დამუშავებისთვის, ასევე თერმული მაღაზიების დიზაინი და კომპლექსური ინჟინერია აღჭურვილობის შერჩევისა და სითბოს დამუშავების ტექნოლოგიებისთვის.

ჩვენს მიერ შემოთავაზებული აღჭურვილობა გამოიყენება სხვადასხვა ინდუსტრიაში - მეტალურგიულ და სამსხმელო წარმოებაში, კოსმოსურ ინდუსტრიაში, საავტომობილო ინდუსტრიაში, მანქანათმშენებლობაში, ხელსაწყოების და ტარების წარმოებაში, მშენებლობაში და მრავალი სხვა.

აღჭურვილობის მიწოდებისა და ექსპლუატაციის გარდა, ZAO SMK იღებს ვალდებულებას საგარანტიო და საგარანტიო მომსახურებამიწოდებული აღჭურვილობა, უზრუნველყოფს დროულად სახარჯო მასალები და სათადარიგო ნაწილები.

სს „თანამედროვე მანქანათმშენებელი კომპანია“ გთავაზობთ სამრეწველო საწარმოებიანაზრაურების კომპლექსური აღჭურვილობა თერმული აღჭურვილობით მსოფლიოს წამყვანი მწარმოებლების TENOVA LOI THERMPROCESS (იტალია, გერმანია, საფრანგეთი), ასევე ჩეხი მწარმოებლებისგან.

ლითონების თერმული დამუშავების ტექნოლოგია და აღჭურვილობა

| « რეალისტური" (ჩეხეთი) -დიდი სამრეწველო გაზის და ელექტრო ღუმელები, კომბინირებული თერმული დამუშავების ხაზები, დნობის და დამჭერი ღუმელები, სპეციალური ღუმელები. | |

| «

მაჰლერი» (გერმანია) -უწყვეტი ღუმელები ფხვნილი მასალების შედუღებისთვის, მილების დამუშავებისთვის, შედუღებისთვის და სხვა სახის თერმული დამუშავებისთვის, ღუმელი ღუმელები გაზით და ელექტროებით გათბობა. |

| « BMI» (საფრანგეთი) -ჰორიზონტალური და ვერტიკალური ვაკუუმური ღუმელები აირით, ზეთით და კომბინირებული გაგრილებით, დანადგარები ვაკუუმური ქიმიურ-თერმული დამუშავებისთვის. |

| « შმეტცი» (გერმანია) -ჰორიზონტალური და ვერტიკალური გაზის გაგრილებული ვაკუუმური ღუმელები. |

| « IVA» (გერმანია) -ჰორიზონტალური და ვერტიკალური სამრეწველო გაზის და ელექტრო ღუმელები, კომპლექსური ხაზები კომბინირებული თერმული დამუშავებისთვის, ქიმიური თერმული დამუშავების ღუმელები. |

| "საიდანEIA" (იტალია) -თანამედროვე HDTV დანადგარები თერმული დამუშავების, შედუღების, დნობის კონვერტორებით ტრანზისტორი პლატფორმაზე. |

| « LINN მაღალითერმი» (გერმანია) -კამერისა და რეტორტის წინააღმდეგობის ღუმელები; ინდუქციური ღუმელები და ინდუქციური გათბობის დანადგარები, ნიმუშის მომზადება სპექტროსკოპიისთვის; SiC ერთკრისტალური ზრდის სისტემები; სამრეწველო მიკროტალღური ღუმელები; SIC-კომპოზიტური ბოჭკოების წარმოების ხაზები, სპეციალური ღუმელები. |

ეს ღუმელები სრულად იზოლირებულია გაზის დაბალი გამონაბოლქვით, აქვთ დიდი სატუმბი დანადგარები მაღალი ვაკუუმის დონისთვის და 6 გათბობის ზონა, რათა უზრუნველყონ ერთიანი ტემპერატურა არაუმეტეს +/-3°C.

ვაკუუმური ღუმელები ტიპის BA5_ სპეციალურად ადაპტირებულია სითბოს გადამცვლელების შედუღებისთვის (თაფლი, ფირფიტა და ა.შ.), ასამბლეა საავიაციო და საჰაერო კოსმოსურ ინდუსტრიებში (ტალღების გამტარები და ა.შ.). როგორც BA5_ ტიპის ღუმელების ალტერნატივა, BMI ასევე გთავაზობთ ცხელი ღუმელების სპექტრს არაკოროზიული ნაკადის ალუმინის შედუღებისთვის, რომელიც ფართოდ გამოიყენება საავტომობილო ინდუსტრიაში.

ეს არის სრულად ავტომატიზირებული მცენარეები, რომლებიც უზრუნველყოფენ მუდმივად მაღალ შედეგებს.

შემადგენლობა

|

||||||||||||||||||||||||||||||||||||||||||||||||||

B5_T (მაღალტემპერატურული შედუღების/გამოსაცხობი ღუმელი).

ეს ვაკუუმური ღუმელი შეიძლება აღჭურვილი იყოს კონვექციური სითბოს გაცვლით, რათა შეამციროს გათბობის დრო და, საჭიროების შემთხვევაში, უზრუნველყოს ერთიანი თერმული დამუშავება დაბალ ტემპერატურაზე (წრთობა), ასევე შეამციროს ვაკუუმური ანეილის ციკლები, რომლებიც ხშირად ავსებენ ვაკუუმურ ჩაქრობას (დამუხტვის გავლის შემდეგ. გამრეცხი).

პროდუქტიულობის გაზრდის მიზნით, შესაძლებელია გათბობის კამერის ტემპერატურის კონტროლი. დალუქული შიდა კარი არ იძლევა ზეთის ორთქლის ურთიერთქმედების გარანტიას და ამით იძლევა უფრო მაღალი ვაკუუმის გაჩენის საშუალებას. ეს ღუმელი სრულად არის აღჭურვილი ავტომატური სისტემაჩატვირთვა და გადმოტვირთვა (ლიანდაგის გასწვრივ მოგზაურობა და გალიის შეგროვება ლიფტის საშუალებით), რაც ამცირებს მგზავრობის დროს დაახლოებით 25 წამამდე (V64TH160 ღუმელისთვის). ქარხანა სრულად ავტომატიზირებულია და უზრუნველყოფს თანმიმდევრულად მაღალ შედეგებს, რითაც ზრდის აღჭურვილობის პროდუქტიულობას.

პროგრამული უზრუნველყოფა

სერიის მომხმარებლები, როგორიცაა თვითმფრინავების კონტრაქტორები, ურჩევნიათ B5_TH კლასის ერთკამერიანი ღუმელები, რომლებიც განკუთვნილია ექსკლუზიურად ნავთობის ჩაქრობისთვის. მომხმარებლები, რომლებიც აფასებენ მოქნილობას, როგორიცაა ნაწილების მორგებული მწარმოებლები, უპირატესობას ანიჭებენ B6_TH ღუმელს და მის დიზაინს, რომელიც საშუალებას იძლევა ერთდროულად გაზის ჩაქრობა, ზეთის ჩაქრობა და, მოთხოვნის შემთხვევაში, კარბურირება. მასობრივ წარმოებაში, როგორიცაა ავტომობილების წარმოება, ჩვენი მომხმარებლები ხშირად ირჩევენ P16_TH ტიპის ვაკუუმ ღუმელს.

ტექნიკური მახასიათებლებიდანადგარები

|

შემადგენლობა

|

: B5_TH (ცალკამერიანი ღუმელი ნავთობის ჩაქრობისთვის), B6_TH (ორკამერიანი ღუმელი გაზის ჩაქრობისა და ზეთის ჩაქრობისთვის), P16_TH (ორკამერიანი ღუმელი ნავთობის ჩაქრობისა და დიდი დატვირთვების დასამუშავებლად).

ეს ვაკუუმური ღუმელი შეიძლება აღჭურვილი იყოს კონვექციური სითბოს გაცვლით, რათა შეამციროს გათბობის დრო და, საჭიროების შემთხვევაში, ერთგვაროვანი თერმული დამუშავებისთვის დაბალ ტემპერატურაზე, ასევე შეამციროს ვაკუუმური ანეილის ციკლები, რომლებიც ხშირად ავსებენ ვაკუუმურ გამკვრივებას (დატენვის გავლის შემდეგ. გამრეცხი).

ენერგიის დაზოგვისა და პროდუქტიულობის გაზრდის მიზნით, შესაძლებელია გათბობის კამერის ტემპერატურის კონტროლი. დალუქული შიდა კარი არ იძლევა ზეთის ორთქლის ურთიერთქმედების გარანტიას და ამით იძლევა უფრო მაღალი ვაკუუმის გაჩენის საშუალებას. ეს ღუმელი აღჭურვილია სრულად ავტომატიზირებული მიკროლიფტის ჩატვირთვისა და გადმოტვირთვის სისტემით, რომელიც ამცირებს სითბოს გადაცემის დროს დაახლოებით 30 წამამდე. ქარხანა სრულად ავტომატიზირებულია და უზრუნველყოფს თანმიმდევრულად მაღალ შედეგებს, რითაც ზრდის აღჭურვილობის პროდუქტიულობას.

გარდა ამისა, BMI გვთავაზობს ALLCARB ® დაბალი წნევის ნახშირბადის სისტემის დაყენებას ყველა ვაკუუმური ზეთის გამაგრების ღუმელზე, რამაც დაამტკიცა მისი ღირსება. წარმოების ეფექტურობა: სიზუსტე, საიმედოობა და ერთგვაროვნება. მისი გამოყენება გაადვილებულია პროგრამული უზრუნველყოფა, რაც შესაძლებელს ხდის ციკლის პარამეტრების გამოთვლას სასურველი კარბურების სიღრმეზე და ფოლადის კლასის მიხედვით; შენარჩუნების უნარი შეცვალოს ამ grouting პარამეტრების კონკრეტული პროგრამები.

სერიის მომხმარებლები, როგორიცაა თვითმფრინავების მომწოდებლები, ურჩევნიათ B5_TH კლასის ერთკამერიანი ღუმელები, რომლებიც განკუთვნილია ექსკლუზიურად ზეთის ჩაქრობისთვის. მომხმარებლები, რომლებიც აფასებენ მოქნილობას, როგორიცაა ნაწილების მორგებული მწარმოებლები, უპირატესობას ანიჭებენ B6_TH ღუმელს და მის დიზაინს, რომელიც საშუალებას იძლევა ერთდროულად გაზის ჩაქრობა, ზეთის ჩაქრობა და, მოთხოვნის შემთხვევაში, კარბურირება. მომხმარებლები, რომლებიც მუშაობენ გრძელ ნაწილებთან, როგორიცაა სადესანტო მოწყობილობების კომპონენტები თვითმფრინავების ინდუსტრიაში, უპირატესობას ანიჭებენ ზეთის ჩაქრობის ვერტიკალური ღუმელების V6_TH სერიას.

ინსტალაციის ტექნიკური პარამეტრები

შემადგენლობა

დაკავშირებული პროდუქტები (იგივე ღუმელის კლასი - პროდუქტის მიმოხილვისთვის): B5_TH (ცალკამერიანი ღუმელი ნავთობის ჩაქრობისთვის), B6_TH (ორკამერიანი ღუმელი გაზის ჩაქრობისა და ზეთის ჩაქრობისთვის), V6_TH (ზეთის ჩაქრობის ვერტიკალური ღუმელი დიდი და გრძელი სამუშაო ნაწილების დასამუშავებლად).

პროდუქტიულობის გაზრდის მიზნით, შესაძლებელია გათბობის კამერის ტემპერატურის კონტროლი. დალუქული შიდა კარი არ იძლევა ზეთის ორთქლის ურთიერთქმედების გარანტიას და ამით იძლევა უფრო მაღალი ვაკუუმის გაჩენის საშუალებას. ეს ღუმელი აღჭურვილია სრულად ავტომატური დატვირთვის სისტემით, რომელიც ამცირებს სითბოს გადაცემის დროს დაახლოებით 25 წამამდე. ქარხანა სრულად ავტომატიზირებულია და თანმიმდევრულად მაღალ შედეგებს იძლევა.

გარდა ამისა, BMI გვთავაზობს ALLCARB ® დაბალი წნევის ნახშირბადის სისტემის დაყენებას ყველა ვაკუუმური ზეთის გამაგრების ღუმელზე, რამაც დაამტკიცა მისი ღირსება. წარმოების ეფექტურობა: სიზუსტე, საიმედოობა და ერთგვაროვნება. მისი გამოყენება გაადვილებულია პროგრამული უზრუნველყოფა, რაც შესაძლებელს ხდის ციკლის პარამეტრების გამოთვლას სასურველი კარბურების სიღრმეზე და ფოლადის კლასის მიხედვით; შენარჩუნების უნარი შეცვალოს ამ grouting პარამეტრების კონკრეტული პროგრამები.

სადაც გაზის ჩაქრობა არ არის მოთხოვნა, მასობრივი წარმოების მომხმარებლები, როგორიცაა თვითმფრინავების მწარმოებლები, ურჩევნიათ B5_TH კლასის ერთკამერიანი ღუმელები, რომლებიც განკუთვნილია ექსკლუზიურად ნავთობის ჩაქრობისთვის. მასობრივ წარმოებაში, მაგალითად, საავტომობილო ინდუსტრიაში, ჩვენი მომხმარებლები ხშირად ირჩევენ P16_TH ტიპის ვაკუუმ ღუმელებს. მომხმარებლები, რომლებიც მუშაობენ გრძელ ნაწილებთან, როგორიცაა სადესანტო მექანიზმის კომპონენტები თვითმფრინავების ინდუსტრიაში (სავალი და ა.შ.), უპირატესობას ანიჭებენ ზეთის ჩაქრობის ვერტიკალური ღუმელების V6_TH სერიას.

ინსტალაციის ტექნიკური პარამეტრები

შემადგენლობა

გარდა ამისა, BMI გვთავაზობს ALLCARB ® დაბალი წნევის ნახშირბადის სისტემის დაყენებას ყველა ვაკუუმური ზეთის გამაგრების ღუმელზე, რამაც დაამტკიცა მისი ღირსება. წარმოების ეფექტურობა: სიზუსტე, საიმედოობა და ერთგვაროვნება. მისი გამოყენება გაადვილებულია პროგრამული უზრუნველყოფა, რომელიც საშუალებას გაძლევთ გამოთვალოთ ციკლის პარამეტრები სასურველი სიღრმისა და ფოლადის კლასის მიხედვით; შენარჩუნების უნარი შეცვალოს ამ grouting პარამეტრების კონკრეტული პროგრამები.

მასობრივ წარმოებაში, როგორიცაა ავტომობილების წარმოება, ჩვენი მომხმარებლები ხშირად ირჩევენ P16_TH ტიპის ვაკუუმ ღუმელს. მომხმარებლები, რომლებიც აფასებენ მოქნილობას, როგორიცაა ნაწილების მორგებული მწარმოებლები, უპირატესობას ანიჭებენ B6_TH ღუმელს და მის დიზაინს, რომელიც საშუალებას იძლევა ერთდროულად გაზის ჩაქრობა, ზეთის ჩაქრობა და, მოთხოვნის შემთხვევაში, კარბურირება. მომხმარებლები, რომლებიც მუშაობენ გრძელ ნაწილებთან, როგორიცაა სადესანტო მექანიზმის კომპონენტები თვითმფრინავების ინდუსტრიაში (სავალი და ა.შ.), უპირატესობას ანიჭებენ ზეთის ჩაქრობის ვერტიკალური ღუმელების V6_TH სერიას.

ინსტალაციის ტექნიკური პარამეტრები

შემადგენლობა

დაკავშირებული პროდუქტები (იგივე ღუმელის კლასი - პროდუქტის მიმოხილვისთვის): B6_TH (ორკამერიანი ღუმელი გაზის ჩაქრობისა და ზეთის ჩაქრობისთვის), P16_TH (ორკამერიანი ღუმელი ნავთობის ჩაქრობისა და დიდი მუხტის დასამუშავებლად), V6_TH (ზეთის ჩაქრობის ვერტიკალური ღუმელი დიდი და გრძელი ნაწილების დასამუშავებლად).

ვაკუუმური ღუმელები ტიპის B5_TM სპეციალურად შემუშავებულია ვაკუუმური ანეილირების ტიპის MIM (Metal Injection Molding) ტიპის ვაკუუმური ღუმელების საფუძველზე B5_T. მძლავრი სატუმბი დანადგარების გარდა, ეს B5_TM ვაკუუმ ღუმელები, რომლებიც განკუთვნილია 1450°C-მდე ტემპერატურისთვის, შეიძლება აღჭურვილი იყოს 100% გრაფიტის ან ლითონის იზოლაციით (მოლიბდენის და უჟანგავი ფოლადის ეკრანები), დასამუშავებელი შენადნობების მგრძნობელობის გათვალისწინებით. .

არჩეული ვარიანტებიდან გამომდინარე, ეს მოწყობილობა საუკეთესოდ შეეფერება ვაკუუმურ დამუშავებას: შედუღება, გამოწვა, სპეციალური შენადნობის გაზების გაჟონვა, MIM, ანეილირება, შეკავება, დაბურვა, დაბალი წნევის კარბურირება ALLCARB ®.

ინსტალაციის ტექნიკური პარამეტრები

|

შემადგენლობა

|

დაკავშირებული პროდუქტები (იგივე ღუმელის კლასი - პროდუქტის მიმოხილვისთვის): VSE8_T (ვერტიკალური ამწევი კერის ვაკუუმური ღუმელი სპეციალურად ადაპტირებული ბრაზინგისთვის), BMICRO (კომპაქტური მაღალი ტემპერატურის ვაკუუმური ღუმელი), B8_T (ჰორიზონტალური ვაკუუმური ღუმელი იძლევა მაღალი წნევის გამკვრივების ოპერაციებს და დაბალი ტემპერატურის ციკლებს დამატებითი ფუნქციებიდან გამომდინარე).

დაბალი ღირებულებისა და დაბალი მოვლის გამო, ეს BMICRO ტიპის მცირე ვაკუუმური ღუმელი არის აუთსორსინგის უფრო ეკონომიური ალტერნატივა.

ეს მცირე სამრეწველო ღუმელი საუკეთესოდ შეეფერება მაღალი ტემპერატურის ვაკუუმური თერმული დამუშავების ძირითად ტიპებს, როგორიცაა გაზის ჩაქრობა, ბრაჟირება, სტრესის შემსუბუქება, ანილირება და ALLCARB ® ტიპის დაბალი წნევით კარბურიზაცია არის დამატებითი ვარიანტები. ეს პატარა ვაკუუმური ღუმელები შეიძლება აღჭურვილი იყოს კონვექციური გათბობით, რათა შემცირდეს გათბობის დრო და ერთგვაროვანი თერმული დამუშავება დაბალ ტემპერატურაზე, ასევე შეამციროს ვაკუუმური ანეილირების ციკლები, რომლებიც ხშირად ავსებენ ვაკუუმური გაზის ჩაქრობას.

ინსტალაციის ტექნიკური პარამეტრები

|

შემადგენლობა

BMICRO არის იაფი ალტერნატივა პატარა გალიებისთვის, ხოლო B8_T უფრო შესაფერისია უფრო მკვრივი გალიებისთვის.

ინსტალაციის ტექნიკური პარამეტრები

|

შემადგენლობა

შემადგენლობა Მსგავსი პროდუქტები: VSE8_T (ვერტიკალური ვერსია) და BMICRO (კომპაქტური ვაკუუმური გაზის გამაგრების ღუმელი) |