La classification des coûts du temps de travail comprend la classification des coûts du temps de travail de l'entrepreneur et la classification du temps passé à utiliser l'équipement.

Classification des coûts du temps de travail de l'entrepreneur.

Dans tout type de travail, le temps de travail du travailleur est divisé en temps de travail et en temps de pause (Fig. 2).

Riz. 2. Répartition du temps de travail

Le temps de travail est la période pendant laquelle le salarié se prépare au travail, à sa mise en œuvre directe et à son achèvement.

Le temps de travail pour terminer la tâche de production est le temps consacré à la préparation et à l'exécution directe de la tâche, il comprend le temps préparatoire et final, le temps opérationnel et le temps d'entretien du lieu de travail.

Préparatoire-finale (PT) est le temps passé par l'employé à se préparer à l'exécution du travail et à le terminer (recevoir une tâche de travail et se familiariser avec son contenu, obtenir du matériel, de la documentation, des outils, recevoir des instructions sur la procédure d'exécution travail, installation d'outils dans l'équipement , son réglage, retrait de l'outil de l'équipement après l'achèvement des travaux, livraison des produits finis, outils, montages, documentation, etc.).

La valeur du temps préparatoire-final ne dépend pas de la quantité de travail nécessaire pour achever la tâche de production. Par conséquent, plus le volume de la tâche est important, plus la part du temps préparatoire-final incombe à l'unité de travail sur cette tâche. tâche.

Le temps opérationnel (OP) est le temps pendant lequel un employé ou un groupe d'employés effectue directement une tâche de production. Il est divisé en temps principal et auxiliaire.

Le principal (O) est le temps pendant lequel l'objet de travail subit des changements quantitatifs et qualitatifs, ainsi qu'un changement de position dans l'espace. Par exemple, le traitement d'une pièce dans une machine-outil dans le travail du métal et du bois, la couture de pièces de produits dans l'industrie du vêtement, le temps de surveillance active de l'avancement du processus matériel dans la production chimique, la conduite d'une voiture lors du transport de marchandises dans transport routier.

Le temps auxiliaire (B) est consacré par l'interprète à des actions qui assurent l'exécution du travail principal (installation dans la machine et retrait d'objets de travail dans des machines-outils, prise de mesures de la pièce fabriquée, chargement de l'appareil avec des matières premières et matériaux dans l'industrie agro-alimentaire, modification des modes de fonctionnement des équipements, etc.).

Le temps de maintenance des postes de travail (Obs) est le temps nécessaire pour entretenir le poste de travail et maintenir les équipements en état de marche. Il se subdivise en temps de maintenance et en temps de maintenance organisationnelle.

Le temps de maintenance (Tech) du poste de travail est associé à l'entretien du matériel lors de l'exécution d'une tâche précise sur ce matériel (remplacement d'outils usés, réglage et lubrification de matériel, remplacement de cartouches dans du matériel de bureau, etc.).

Le temps de service organisationnel (Org) est le temps nécessaire pour maintenir le lieu de travail en état de fonctionnement (nettoyage des déchets industriels, déplacement des conteneurs avec des flans et des produits finis sur le lieu de travail, lavage et nettoyage des véhicules, etc.).

Selon la nature de la participation du salarié à l'exécution des opérations de production, le temps de travail est divisé en temps de travail manuel, temps de travail machine-manuel et temps de fonctionnement des équipements.

Le temps de travail manuel est appelé travail sans l'utilisation de machines ou de mécanismes, lorsque seuls des outils manuels non mécanisés sont utilisés.

Le temps de travail manuel à la machine (y compris le travail manuel mécanisé) est le temps pendant lequel le travail est effectué par une machine avec la participation directe d'un employé ou par un employé utilisant un outil manuel mécanisé (par exemple, une perceuse électrique, un marteau pneumatique , tronçonneuse).

Dans les conditions de la production mécanisée et automatisée, une part importante du temps de travail est occupée par le temps de contrôle du processus de production. Il peut être actif et passif.

Le temps d'observation active (A) du fonctionnement de l'équipement est que l'employé n'effectue pas directement un travail physique, mais sa présence est obligatoire sur le lieu de travail pour suivre l'avancement du processus technologique.

Le temps d'observation passif (Pas) est le temps pendant lequel il n'y a pas besoin d'une surveillance constante du fonctionnement de l'équipement ou du processus technologique, une surveillance est effectuée périodiquement. Ce temps peut être utilisé pour effectuer d'autres travaux, permettant une surveillance périodique du fonctionnement indépendant de l'équipement. Les heures de travail peuvent être superposées et non superposées.

Temps de chevauchement - le temps d'exécution de tout travail pendant la période de fonctionnement automatique de l'équipement. Le temps d'exécution, par exemple, d'un travail annexe par un employé et le temps de fonctionnement de l'équipement, qu'il surveille passivement, se chevauchent, c'est-à-dire qu'ils sont effectués simultanément.

Le non-chevauchement est le temps d'exécution des travaux auxiliaires lorsque l'équipement est arrêté, par exemple lors du chargement de matières premières dans des dispositifs discontinus.

Le temps hors travail (OT) est le temps consacré à un travail occasionnel ou hors production.

Le travail occasionnel (SR) est un travail non prévu par la mission de production, mais provoqué par un besoin de production, par exemple pour corriger des produits défectueux.

Le travail improductif (NR) est considéré comme un travail qui n'augmente pas le volume de production ou n'améliore pas sa qualité. Par exemple, kilométrage excessif d'une voiture avec une charge en raison d'un itinéraire mal compilé.

Le temps d'interruption de travail (P) est la période pendant laquelle le salarié, pendant qu'il est au travail, ne travaille pas. Il est divisé en pauses programmées et en pauses non programmées.

Le temps des pauses réglementées (RP) implique le temps de repos, les besoins personnels, la gymnastique industrielle, les temps de pause établis par la technologie et l'organisation du processus de production.

Des pauses pour le repos et les besoins personnels (Ex) sont accordées aux employés pour rétablir la capacité de travail pendant le quart de travail, pour effectuer de la gymnastique industrielle, ainsi que pour l'hygiène personnelle et les besoins naturels.

Le temps des interruptions irrécupérables établi par la technologie et l'organisation du processus de production (PTN) est déterminé par les conditions spécifiques de déroulement des processus technologiques spécifiques. Par exemple, une pause pour que la partie chauffée refroidisse à une certaine température, une pause pour sécher les surfaces peintes.

Le temps des pauses non réglementées (amovibles) (PNT), qui sont causées par des violations du cours normal du processus de production et des violations de la discipline du travail.

Les ruptures causées par des violations du cours normal du processus de production (PNT) surviennent pour des raisons organisationnelles et techniques dues à une mauvaise organisation du travail et de la production (approvisionnement intempestif en matières premières, matériaux, électricité sur le lieu de travail, entretien intempestif des équipements), comme ainsi qu'en raison de violations de la technologie, entraînant des accidents ou des temps d'arrêt imprévus de l'équipement.

Les pauses causées par des violations de la discipline du travail (PND) se produisent à la suite d'un retard au travail, d'absences non autorisées du lieu de travail, d'une cessation de travail prématurée, ainsi que des temps d'arrêt des employés qui ne peuvent pas exercer leurs fonctions en raison de l'absence d'autres employés enfreignant discipline du travail.

Les coûts du temps de travail sont divisés en coûts standardisés et non standardisés.

Les coûts normalisés du temps de travail incluent les coûts nécessaires pour effectuer un travail donné. Ceux-ci comprennent: le temps préparatoire et final, le temps opérationnel, le temps d'entretien du lieu de travail, le temps de pause fourni par la technologie et l'organisation du processus de production, le temps de repos et les besoins personnels. Ces frais sont inclus dans le délai.

Les coûts non standardisés du temps de travail comprennent la perte de temps due à des raisons organisationnelles et techniques (arrêts d'urgence des équipements, lacunes éliminables dans l'organisation du travail), ainsi qu'à des violations de la discipline du travail (indisponibilité des équipements en raison de retards, absentéisme, démarrage intempestif et achèvement prématuré du travail de la part des travailleurs individuels).

La valeur totale des coûts standardisés par unité de production est appelée temps de calcul à la pièce et est déterminée par la formule

![]()

où Tpz - temps préparatoire et final pour un lot de produits; n est la taille du lot du produit ; à - temps principal; tv - temps auxiliaire; tob - temps de service du lieu de travail; trel - temps de repos et besoins personnels; tpt - temps de pauses normalisées pour des raisons organisationnelles et techniques.

La classification des coûts du temps de travail détermine la structure d'une norme de temps techniquement justifiée. L'analyse de la structure des coûts du temps de travail vous permet d'identifier le montant de la perte de temps de travail, ainsi que la dépense irrationnelle du temps de travail sur le lieu de travail.

Classification du temps passé à utiliser l'équipement

Les éléments structurels du temps passé à utiliser l'équipement coïncident largement avec les éléments du coût du temps de travail de l'entrepreneur.

Ainsi, le temps d'utilisation de l'équipement est divisé en temps de travail et de pause.

Le temps de fonctionnement de l'équipement est composé du temps de fonctionnement de l'équipement pour accomplir la tâche de production et du temps de fonctionnement de l'équipement non prévu par l'accomplissement de la tâche de production.

Le temps de fonctionnement de l'équipement pour accomplir la tâche de production est appelé temps opérationnel et est divisé en temps principal et temps auxiliaire.

Le temps principal est divisé en temps machine-manuel et temps machine (matériel).

La machine-manuelle est le temps pendant lequel l'équipement fonctionne avec la participation directe du travailleur.

La machine (matériel) est le temps de fonctionnement automatique de l'équipement, lorsque les fonctions du travailleur se limitent uniquement à l'observation et au réglage.

Le temps auxiliaire est le temps, non couvert par le temps machine, où l'équipement s'arrête pour effectuer un travail d'appui au travail principal, tel que le temps d'installation ou de démontage d'une pièce de la machine.

Dans le fonctionnement de l'équipement, le temps de fonctionnement peut également être divisé en temps sans machine (matériel) et temps de fonctionnement de l'équipement avec la participation d'un travailleur.

Le temps sans machine (matériel) est le temps de fonctionnement de l'équipement lorsqu'il ne nécessite pas la participation directe du travailleur.

Le temps de fonctionnement de l'équipement avec la participation d'un travailleur est le temps d'emploi d'un travailleur effectuant l'entretien de l'équipement pendant la maintenance de plusieurs machines (multi-unités) ou le temps de fonctionnement moins le temps libre de la machine (matériel).

Le temps de fonctionnement des équipements non prévus par l'exécution de la tâche de production est la somme du temps de travail improductif et du temps de travail occasionnel.

Le temps des pauses dans le fonctionnement de l'équipement est divisé en temps de pauses réglementées et imprévues.

Le temps des pauses réglementées se subdivise : en temps des pauses liées à la préparation du matériel au travail et à sa maintenance organisationnelle et technique ; pour la durée des pauses prévues par la technologie et l'organisation du processus de production (réparation des équipements selon le planning, pauses technologiques irrécupérables) ; pendant les pauses pour le repos et les besoins personnels du travailleur.

Le temps des pauses imprévues peut survenir en raison d'une perturbation du processus de production (manque d'électricité, de matières premières, de matériaux, etc.), ainsi qu'en raison d'une violation de la discipline du travail par les travailleurs (retard, départ prématuré du lieu de travail, etc. .).

Le temps de travail improductif et occasionnel, le temps des pauses causées par des violations de la discipline du travail et des violations du processus de production, sont des coûts non standardisés du temps de travail. Les coûts restants du temps de fonctionnement de l'équipement sont normalisés.

La variété des processus de production et des formes d'organisation du travail, le contenu et la répétabilité différents de la dépense du temps de travail, ainsi que les objectifs de leur étude, nécessitent l'utilisation de méthodes et de techniques d'observation inégales, d'équipements différents.

Les méthodes d'étude et les variétés de suivi du coût du temps de travail peuvent être classées selon les critères suivants :

Selon la méthode d'observation - observations continues, sélectives, périodiques, cycliques, momentanées

Selon l'objet d'observation - individu, groupe

Selon la forme d'enregistrement des résultats des observations

Numérique, index, graphique, oscilloscope, combiné

Selon la méthode d'observation - visuellement, à l'aide d'instruments.

La méthode des mesures continues (continues) - est utilisée dans tous les processus de production avec diverses formes d'organisation du travail et types d'étude du temps de travail (timing, photographie); vous permet d'obtenir l'idée la plus complète, la plus détaillée et la plus précise non seulement de la moyenne, mais également des coûts et des pertes réels de temps de travail en termes de contenu, d'ampleur et de séquence d'exécution.

Méthode des observations périodiques, utilisé en photographie de groupe et de parcours, permet : d'obtenir des données sur le nombre de cas de survenance de certains frais, de perte de temps de travail ou d'indisponibilité des équipements. La surveillance s'exerce simultanément sur le travail d'un grand nombre d'ouvriers ou d'équipements. La couverture simultanée est jusqu'à 20 objets, parfois une personne peut surveiller 70 travailleurs.

Méthode d'échantillonnage Il est principalement utilisé pour le chronométrage, lorsque des éléments individuels d'une opération sont étudiés. Il est le plus largement utilisé dans l'étude des techniques de temps auxiliaires dans les conditions d'une organisation multi-machines du travail, des processus instrumentaux.

Méthode de mesure du cycle- une sorte de processus d'observation sélective - n'est utilisé que pour le chronométrage, lorsqu'il est nécessaire de mesurer le temps nécessaire pour effectuer des techniques (actions ou mouvements) de très courte durée, et qu'il est donc impossible de fixer avec précision le moment de leur mise en œuvre à l'aide méthodes d'observation conventionnelles (à l'aide de chronomètres). Ici, les mesures de temps sont faites par des groupes de techniques individuelles.

Méthode d'observations instantanées le coût de la perte de temps de travail et d'utilisation des équipements au fil du temps est basé sur la théorie des probabilités et constitue une sorte de méthode d'échantillonnage. Pour que les résultats des observations reflètent l'utilisation réelle du temps de travail, les conditions suivantes doivent être respectées :

* les observations de certains coûts du temps de travail doivent être aléatoires et également possibles ;

*le nombre d'observations (taille de l'échantillon) doit être suffisamment important pour caractériser de manière fiable le phénomène observé dans son ensemble.

Dans l'étude des processus de travail, la solution de deux problèmes est de la plus haute importance : déterminer le temps réel consacré à l'exécution d'éléments d'opérations (mouvements de travail, actions.) ; détermination de la structure du temps passé pendant le quart de travail ou une partie de celui-ci. Selon l'objet de l'étude, trois méthodes d'étude du coût du temps de travail sont utilisées : chronométrage, FRV, phototiming.

| La classification des méthodes d'étude des coûts du temps de travail est présentée dans le tableau 3. Tableau 3 - Classification des méthodes d'étude du coût du temps de travail | |

| Panneau de classement | Méthode de recherche |

| But de l'étude | - photographie des heures de travail ; - Horaire; - chronométrage des photos |

| Nombre d'objets observés | - individuel; - groupe; - itinéraire |

| Formulaire de recherche | - mesures directes du temps ; - méthode des observations momentanées |

| Formulaire d'engagement de données | - observation continue et continue ; - observation sélective ; - observation cyclique |

| Type d'observation | - visuel; - à l'aide d'appareils de mesure automatique |

| Observateur | - un observateur extérieur ; - interprète lui-même |

| Formulaire d'inscription | - numérique ; - indice ; - graphique ; - photographie, tournage |

Le temps de travail de l'interprète d'œuvres est divisé en heures d'ouverture (au cours de laquelle le travailleur effectue l'un ou l'autre travail prévu ou non prévu par la tâche de production) et pauses dans le travail (au cours duquel le processus de travail n'est pas effectué pour diverses raisons). La structure des heures de travail du travailleur est illustrée à la figure 6.1.

Alors, heures d'ouverture divisé en deux types de coûts : temps d'exécution de la tâche de production (TPROD) et temps de travail non stipulé par la tâche de production (T HORS PRODUCTION) - le temps passé à effectuer des opérations qui ne sont pas caractéristiques de cet employé, qui peut être éliminé.

Délais de production comprend le temps préparatoire-final, opérationnel et d'entretien du lieu de travail.

Temps préparatoire et final (T PZ)- c'est le temps consacré à la préparation de vous-même et de votre lieu de travail pour l'exécution de la tâche de production, ainsi qu'à toutes les actions pour la mener à bien. Ce type de coûts de temps de travail comprend le temps d'obtention d'une tâche de production, d'outils, d'installations et de documentation technologique, de se familiariser avec le travail, de recevoir des instructions sur la procédure d'exécution des travaux, d'ajuster l'équipement pour le mode de fonctionnement approprié, de retirer les installations, outillages, remise des produits finis au Service Contrôle Qualité, etc. . Étant donné qu'une caractéristique de cette catégorie de coûts de temps est le fait que sa valeur ne dépend pas de la quantité de travail effectuée sur une tâche donnée, alors dans la production à grande échelle et de masse par unité de production, ce temps est insignifiant et est généralement pas pris en compte lors de l'établissement des normes.

Temps de fonctionnement (T OPÉRATEUR)- c'est le temps pendant lequel le travailleur exécute la tâche (modifie les propriétés de l'objet de travail); est répété avec chaque unité ou un certain volume de produits ou de travaux. Pendant le travail à la machine il est divisé en principaux (technologiques) et auxiliaires.

Temps principal (technologique) (T OSN),- c'est le temps passé directement sur le changement quantitatif et (ou) qualitatif de l'objet de travail, de sa condition et de sa position dans l'espace.

Durant temps auxiliaire(T PSV) les actions nécessaires à la réalisation des travaux principaux sont réalisées. Elle est répétée soit avec chaque unité de production transformée, soit avec un certain volume de celle-ci. Le temps auxiliaire comprend le temps de chargement des équipements avec des matières premières et des produits semi-finis, le déchargement et le retrait des produits finis, l'installation et la fixation des pièces, le déplacement des objets de travail dans la zone de travail, le contrôle des équipements, le contrôle de la qualité des produits fabriqués, etc.

Les coûts de temps associés à l'entretien du lieu de travail et au maintien de l'équipement, des outils et des accessoires en bon état de fonctionnement pendant le quart de travail sont attribués à temps de service sur le lieu de travail (TOBSL). Dans les processus machine et automatisés il comprend le temps d'entretien technique et organisationnel du poste de travail.

Au moment de l'entretien du lieu de travail (T SERVICE. TECHN) comprend le temps d'entretien du poste de travail lié à l'exécution d'une opération donnée ou d'un travail spécifique (remplacement d'un outil émoussé, réglage et réglage d'un équipement en cours d'exploitation, nettoyage des déchets de production, inspection, nettoyage, lavage, lubrification du matériel, etc.) .

Temps de service organisationnel (T SERVICE ORG) - c'est le temps passé par le travailleur à maintenir le lieu de travail en état de marche pendant le quart de travail. Il ne dépend pas des caractéristiques d'une opération particulière et comprend le temps passé à accepter et à remettre un quart de travail, à disposer au début et nettoyage à la fin d'un changement d'outils, documentation et autres objets nécessaires au travail et matériaux, etc.

Dans certaines industries (charbon, métallurgie, agro-alimentaire, etc.), le temps consacré à l'entretien du lieu de travail n'est pas imputé, mais fait référence au temps préparatoire et final.

Heures de travail non prévues par la tâche de production, - le temps consacré par l'employé à l'exécution d'un travail occasionnel et improductif. L'exécution d'un travail improductif et occasionnel ne permet pas d'augmenter la production ou d'améliorer sa qualité et n'est pas incluse dans le temps à la pièce. Ces coûts doivent faire l'objet d'une attention particulière, car leur réduction est une réserve pour accroître la productivité du travail.

Temps de graphique (T SL.WORK)- c'est le temps passé à effectuer des travaux non prévus par la tâche de production, mais causés par la nécessité de la production (par exemple, transport de produits finis effectué à la place d'un auxiliaire, aller chercher des commandes, documentation technique, matières premières, ébauches, outils , recherche d'un maître, d'un régleur, d'un outil ; travaux auxiliaires et de réparation prévus par la tâche, etc.).

|

Figure 6.1 - Classification des coûts du temps de travail de l'entrepreneur

Temps d'exécution des travaux non productifs (T NON-PRODUCT WORK)- il s'agit du temps consacré à l'exécution d'un travail non prévu par la mission de production et non causé par une nécessité de production (par exemple, fabrication et correction d'un défaut de fabrication, suppression d'une surépaisseur d'une pièce, etc.)).

En plus de ce qui précède, selon la nature de la participation du salarié à l'exécution de l'opération de production, le temps de fonctionnement peut être divisé en :

- temps à la main(sans l'utilisation de machines et de mécanismes);

- temps de travail manuel à la machine exécutés par des machines avec la participation directe d'un employé ou par un employé utilisant des mécanismes manuels ;

- temps d'observation pour le fonctionnement des équipements (travail automatisé et instrumental);

- temps de transition(par exemple, d'une machine à l'autre en maintenance multi-machines).

Temps d'observation, comme indiqué, il est typique des industries automatisées et instrumentales. Il peut être actif et passif. Temps de surveillance active pour le fonctionnement de l'équipement - c'est le temps pendant lequel le travailleur surveille de près le fonctionnement de l'équipement, l'avancement du processus technologique, le respect des paramètres spécifiés afin d'assurer la qualité requise du produit et l'état de fonctionnement de l'équipement. Pendant ce temps, le travailleur n'effectue pas de travail physique, mais sa présence sur le lieu de travail est nécessaire. Temps d'observation passive pour le fonctionnement de l'équipement - c'est le temps pendant lequel il n'est pas nécessaire de surveiller en permanence le fonctionnement de l'équipement ou du processus technologique, mais le travailleur le fait faute d'autre travail. Le temps de surveillance passive du fonctionnement de l'équipement doit faire l'objet d'une étude particulièrement attentive, car sa réduction ou son utilisation pour effectuer d'autres travaux nécessaires est une réserve importante pour augmenter la productivité du travail.

Compte tenu de la structure du coût du temps de travail dans les processus machine, automatisés et matériels dans le temps de travail, il est également conseillé d'allouer du temps chevauché et non chevauché.

Temps de chevauchement- le temps dont dispose le travailleur pour effectuer les éléments de travail qui sont effectués simultanément avec la machine ou le fonctionnement automatique de l'équipement. Le chevauchement peut être le temps principal (observation active) et le temps auxiliaire, ainsi que le temps lié à d'autres types de coûts du temps de travail. temps sans chevauchement - le temps d'exécution des travaux auxiliaires et des travaux d'entretien sur les lieux de travail avec l'équipement à l'arrêt. L'augmentation du temps de chevauchement peut également servir de réserve pour la croissance de la productivité.

Comme indiqué, le temps de travail comprend pauses. Allouer des pauses réglementées et non réglementées.

Temps de pauses réglementées (T REGL.PER) le travail comprend :

- temps d'interruption du travail dû à la technologie et à l'organisation du processus de production (par exemple, le temps d'une pause dans le travail du conducteur lors de l'élingage de la charge soulevée par les travailleurs) - leur élimination est pratiquement impossible ou économiquement irréalisable;

- des pauses pour le repos et les besoins personnels, associés à la nécessité de prévenir la fatigue et de maintenir les performances normales de l'employé, ainsi que nécessaires à l'hygiène personnelle.

Temps d'arrêts de travail imprévus (T Irrégulier. PER)- c'est le moment des pauses causées par une violation du cours normal du processus de production ou de la discipline du travail. Il comprend:

- interruptions dues à une perturbation du cours normal du processus de production peut être causé par des problèmes d'organisation (manque de travail, de matières premières, incomplétude des pièces et des ébauches, attente des véhicules et des auxiliaires, attente de la réception ou du contrôle des produits finis, etc.) et des raisons techniques (attente de la réparation du matériel, remplacement de l'outillage , manque d'électricité, de gaz, de vapeur, d'eau, etc.). Parfois, ces types de pauses imprévues sont appelées pauses pour des raisons organisationnelles et techniques ;

- les pauses causées par la violation de la discipline du travail, peuvent être associés à un retard au travail ou à un départ prématuré, à des absences non autorisées du lieu de travail, à des conversations superflues, à des activités non liées au travail. Ils comprennent également des temps de repos excessifs (par rapport au régime et aux normes établis) pour les employés.

Lors de l'analyse du coût du temps de travail afin d'identifier puis d'éliminer la perte de temps de travail et ses causes, tout le temps de travail de l'entrepreneur est divisé en coûts de production et en temps de travail perdu. Le premier groupe comprend le temps de travail pour accomplir la tâche de production et le temps des pauses réglementées. Ces coûts font l'objet d'un rationnement et sont inclus dans la structure de la norme temporelle. La perte de temps de travail comprend le temps consacré à l'exécution d'un travail improductif et le temps des pauses imprévues. Ces coûts font l'objet d'analyses afin de les éliminer ou de les minimiser.

1.3 Classification des coûts du temps de travail et du temps

utilisation de l'équipement

La structure du coût du temps de travail. Classification des coûts de main-d'œuvre

temps d'exécution

Le contenu du temps de travail se distingue par une grande variété de ses éléments constitutifs. Pour leur divulgation, la classification des coûts du temps de travail de l'entrepreneur et la classification des coûts des heures de travail d'utilisation de l'équipement sont utilisées.

La classification des coûts du temps peut être effectuée par rapport à trois éléments du processus de production : l'objet du travail, les ouvriers et l'équipement.

La figure 34 montre la classification du temps de travail par rapport à l'objet du travail.

Fig.34. Schéma de classification du coût du temps de travail par rapport à

à l'objet du travail

Dans tout type de travail, le temps de travail de l'artiste interprète est divisé en temps de travail et en temps de pause.

Heures d'ouverture- c'est la période pendant laquelle le salarié se prépare au travail, sa mise en œuvre directe et son achèvement. Il se compose du temps de travail pour accomplir la tâche de production et du temps de travail non prévu par la tâche de production.

Heures de travail pour la tâche de production- c'est le temps consacré à la préparation et à l'exécution directe de la tâche, il comprend le temps préparatoire et final, le temps opérationnel et le temps d'entretien du lieu de travail.

Temps de préparation et de clôture- est le temps passé par le salarié à préparer l'exécution du travail et à l'achever.

temps opérationnel- c'est le temps pendant lequel un salarié ou un groupe de salariés réalise directement une tâche de production. Il est divisé en principal et auxiliaire.

Principal appelé le temps pendant lequel l'objet du travail subit des changements quantitatifs et qualitatifs, ainsi que des changements de position dans l'espace.

Temps auxiliaire est dépensé par l'artiste interprète pour des activités qui assurent l'exécution de l'œuvre principale.

Temps de service sur le lieu de travail- c'est le moment de soigner le lieu de travail et de maintenir le matériel en état de marche. Il se subdivise en temps de maintenance et en temps de maintenance organisationnelle.

Selon la nature de la participation du salarié à l'exécution des opérations de production, le temps de travail est divisé en temps de travail manuel, temps de travail machine-manuel et temps de fonctionnement des équipements.

Temps fait à la main appelé travail sans l'utilisation de machines ou de mécanismes, lorsque seuls des outils manuels non mécanisés sont utilisés.

Temps de travail machine-manuel- c'est le temps pendant lequel le travail est effectué par la machine avec la participation directe du travailleur ou par le travailleur à l'aide d'un outil mécanisé à main.

Pause- c'est la période pendant laquelle le salarié, au travail, ne travaille pas. Il est divisé en pauses programmées et non programmées.

Le temps des pauses réglementées comprend le temps de repos, les besoins personnels, la gymnastique industrielle, le temps des pauses établies par la technologie et l'organisation du processus de production.

Des pauses pour le repos et les besoins personnels sont accordées aux employés pour restaurer leur capacité de travail pendant le quart de travail, pour effectuer de la gymnastique industrielle, ainsi que pour l'hygiène personnelle et les besoins naturels.

Classification du coût du temps de travail à l'aide d'équipements

Le temps d'utilisation de l'équipement est divisé en temps de travail et en temps de pause.

Temps de fonctionnement de l'équipement se compose du temps de fonctionnement de l'équipement pour l'accomplissement de la tâche de production et du temps de fonctionnement de l'équipement non prévu par l'accomplissement de la tâche de production.

Temps de fonctionnement de l'équipement pour accomplir la tâche de production appelé temps de fonctionnement et est divisé en principal et auxiliaire.

Le temps principal est divisé en temps machine-manuel et temps machine.

Machine-manuel appeler le temps pendant lequel l'équipement fonctionne avec la participation directe du travailleur.

machine appelé le temps de fonctionnement automatique de l'équipement, lorsque les fonctions du travailleur se limitent uniquement à l'observation et au réglage.

Temps auxiliaire est le temps non couvert par le temps machine lorsque l'équipement est arrêté pour effectuer des travaux essentiels, comme le temps d'installer ou de retirer une pièce de la machine.

Temps de pause de l'équipement divisée en pauses programmées et non programmées.

Heure des pauses programmées subdivisé en temps de pauses liées à la préparation du matériel pour le travail et à sa maintenance organisationnelle et technique ; pendant les pauses prévues par la technologie et l'organisation du processus de production ; pendant les pauses pour le repos et les besoins personnels du travailleur.

Le temps des pauses imprévues peut survenir en raison d'une violation du processus de production, ainsi que d'une violation de la discipline du travail par un travailleur.

Méthodes d'étude du coût du temps de travail

Les principales méthodes d'étude des coûts du temps de travail sont : la photographie du temps de travail (individuel et collectif, auto-photographie, méthode d'observations momentanées), la photographie du temps d'utilisation des équipements, la photographie du processus de production, le chronométrage et le photo-timing .

Une photographie individuelle du temps de travail (FW) est un type d'observation dans lequel tous, sans exception, le coût du temps de l'interprète pour un certain temps de travail est mesuré. Il existe deux méthodes pour effectuer la PDF : les mesures directes du temps et les observations instantanées. Dans le premier cas, la durée des éléments observés des coûts du temps est enregistrée, dans le second, l'état des emplois est enregistré et la structure des coûts du temps est établie par le nombre de moments où les états correspondants ont été notés.

Les principales étapes de la photographie du temps de travail sont : la préparation, la mise en œuvre, le traitement des résultats d'observation, leur analyse et l'élaboration de mesures pour améliorer l'utilisation du temps de travail.

Pendant la période de préparation à l'observation, il est nécessaire d'étudier le processus technologique, l'organisation du lieu de travail, la procédure de son entretien, la répartition et la coopération du travail entre les groupes de travailleurs.

Une photographie dans le but d'étudier la perte de temps de travail est réalisée pour étudier l'organisation du travail pour laquelle les normes sont calculées.

Lors du traitement des données d'observation dans la fiche d'observation, leur indice est mis en regard de l'enregistrement du temps passé, et en soustrayant le temps précédent du suivant, la valeur de ces coûts est déterminée. Sur la base de ces données, un résumé du temps passé par les travailleurs est compilé.

Ensuite, les résultats des observations sont analysés. Dans le même temps, les coûts irrationnels et la perte de temps de travail sont déterminés. Leur cause est établie. Au cours du processus d'analyse, les coûts réels du temps préparatoire et final, du temps d'organisation et de maintenance sont comparés aux coûts normatifs, qui sont déterminés sur la base de la conception du système le plus efficace pour l'entretien des lieux de travail. Le temps de repos nécessaire et les besoins personnels sont établis sur la base des normes de l'industrie pour ces conditions de travail et la conception d'un mode rationnel de travail et de repos.

Ensuite, les bilans réels et prévisionnels des coûts du temps de travail sont établis. Sur leur base, les parts du temps opérationnel, du temps de maintenance, du temps de pertes pour diverses raisons, etc., dans le fonds de temps de travail peuvent être établies.

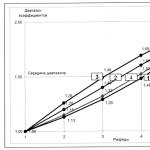

Par exemple, la part du temps opérationnel est trouvée par la formule (4) :

Flic = Top / Tnable * 100, (4)

où Top est le temps opérationnel pour la période d'observation Tobl.

Lors de la comparaison du bilan standard, toutes les pertes et pertes de temps de travail sont exclues en augmentant le temps de fonctionnement.

La comparaison des soldes temps réel et standard vous permet de déterminer l'augmentation possible de la productivité du travail pour chaque proposition visant à éliminer les pertes et les coûts improductifs du temps de travail (5):

P \u003d ((Topn-Topf) / Topf) * 100, (5)

où Topn, Topf - temps de fonctionnement projeté (normatif) et réel, min.

Sur la base de la formule (5), les valeurs de P peuvent être calculées pour chaque événement visant à réduire le temps passé.

Sur la base d'une comparaison de l'organisation réelle et projetée du travail, un plan d'action est élaboré pour améliorer l'utilisation du temps de travail, indiquant le calendrier de leur mise en œuvre, l'effet attendu, les coûts nécessaires, les sources de financement et les responsables de la mise en œuvre.

La photographie de groupe (d'équipe) du temps de travail est réalisée pour l'observation simultanée d'un groupe de travailleurs.

Un exemple de photographie d'équipe du temps de travail est présenté dans le tableau 10.

Tableau 10

Fiche d'observation de brigade photo du temps de travail

№

|

Nom |

ouvriers |

Indices |

|||

être en retard |

||||||

Nettoyage de moule |

||||||

Reçu |

||||||

Entraînement |

||||||

moulage |

||||||

Conversations avec les membres de l'équipe |

||||||

moulage |

||||||

Départ du lieu de travail pour les cannes |

||||||

moulage |

||||||

moulage |

||||||

déchargement |

||||||

moulage |

||||||

déchargement |

||||||

moulage |

||||||

En attente de flacons |

||||||

moulage |

||||||

moulage |

12-00 |

12-00 |

||||

départ retardé |

||||||

déchargement |

||||||

Quitter le lieu de travail |

||||||

moulage |

||||||

moulage |

||||||

déchargement |

||||||

Quitter le lieu de travail |

||||||

moulage |

||||||

déchargement |

||||||

Quitter le travail plus tôt |

||||||

Une photographie de masse du temps de travail d'un grand nombre de travailleurs est réalisée par la méthode des observations momentanées. La méthode consiste dans le fait que lors de l'observation, ce n'est pas le temps passé qui est enregistré, mais le nombre de répétitions liées à chaque catégorie de coût du temps de travail.

Le nombre de moments à fixer est déterminé par la formule (6) :

M \u003d (a2 * (1-K)) / (K * P2) * 1002, (6)

où K est la part de la catégorie étudiée des coûts du temps de travail dans la somme de tous les coûts pendant le temps d'observation ; a est un coefficient dépendant d'une probabilité donnée ; P est la valeur admissible de l'erreur relative des observations

(3-10 %).

Le nombre de moments (mesures) en fonction du coefficient de charge de travail moyenne des travailleurs (équipement) est déterminé par la formule (7):

M \u003d (2 * (1- K) * 1002) / K * O2, (7)

où K est le facteur de charge de travail des travailleurs ; O - la valeur de l'erreur relative des résultats des observations.

Pour la production par lots et petits lots (8) :

M \u003d (3 * (1- K) * 1002) / K * O2, (8)

L'autophotographie de la journée de travail est réalisée par les travailleurs eux-mêmes (tableau 4).

Tableau 11

Autophotographie d'une journée de travail

Travailleur: Ivanov I. I. Site d'assemblage |

||

Monteur-monteur Expérience professionnelle : 1 an Catégorie ouvrière : III |

||

Raisons de la perte de temps de travail |

Perte de temps de travail, min. |

|

Aucune pièce à assembler |

||

Grue en attente en raison d'un dysfonctionnement |

||

Attendre que le maître de contrôle remette le travail |

||

Perte totale |

||

La photographie du temps d'utilisation de l'équipement est réalisée par les mêmes méthodes que la photographie de la journée de travail des ouvriers.

La synchronisation est un type d'observation d'éléments de travail opérationnel se répétant cycliquement, ainsi que d'éléments individuels de travail préparatoire et final et d'entretien du lieu de travail.

Son objectif principal est de déterminer la durée des éléments répétitifs des opérations de production pour élaborer des normes et normes du travail, identifier et étudier des méthodes et méthodes de travail rationnelles, vérifier les normes établies et identifier les raisons du non-respect des normes par les travailleurs individuels.

La préparation du chronométrage comprend généralement la sélection des objets d'observation, la division de l'opération en éléments, l'établissement de points de fixation, la détermination du nombre d'observations et l'achèvement de la documentation.

Le choix des objets d'observation est déterminé par le but du moment. Si le but du chronométrage est d'établir ou de clarifier la norme de temps, alors les travailleurs ou les équipes sont généralement recommandés comme objets d'observation, dont les résultats des activités se situent à un niveau entre la productivité moyenne atteinte par tous les travailleurs et la productivité des travailleurs avancés. . Il est important de garder à l'esprit qu'avec la méthode habituelle de chronométrage, le rythme de travail réellement établi dans une zone donnée est enregistré, ce qui peut ne pas correspondre à l'intensité normale du travail pour ces conditions.

Lors de la planification du développement des normes, les objets d'observation doivent être les exécutants typiques de ce travail, qui possèdent les caractéristiques psychophysiologiques nécessaires, les qualifications et effectuent les opérations au rythme requis.

Après avoir déterminé l'objet d'observation, ils établissent une description détaillée de l'opération, qui est consignée dans un document chrono-carte spécial. Au recto de la chronocard, toutes les données sur le fonctionnement, l'équipement, l'outil, le matériel, le travailleur sont enregistrées, l'état de l'organisation et de l'entretien du lieu de travail est indiqué.

En préparation du chronométrage, l'opération à l'étude est divisée en éléments: complexes de techniques, techniques, actions, mouvements. Le degré de division de l'opération dépend principalement du type de production. Le plus grand détail des éléments du processus de travail est réalisé avec la production de masse de produits.

Après avoir divisé l'opération en éléments, leurs limites sont déterminées, déterminées par les points de fixation.

Points de fixation- ce sont des moments fortement exprimés du début et de la fin des éléments de l'opération. Par exemple, les points de fixation peuvent être : une main touchant un outil ou une pièce, un son caractéristique au début du processus de coupe du métal, etc.

Avec un timing sélectif, pour chaque élément de l'opération, les points de fixation initiaux et finaux sont fixés. Si le chronométrage est effectué en fonction de l'heure actuelle, alors pour le premier élément de l'opération, les points fixes de début et de fin sont définis. Pour le reste des éléments, seuls les points de fixation d'extrémité sont définis, ils seront également les points initiaux pour les éléments qui les suivent.

En prévision du calendrier, le nombre requis d'observations est établi. Dans ce cas, on parle d'une évaluation préalable. Cela est dû au fait que la durée de l'élément d'opération est une variable aléatoire.

L'estimation la plus simple est le coefficient de stabilité (Ku), déterminé par le rapport de la durée maximale de l'élément observé de l'opération tmax au minimum tmin (9) :

Ku = tmax / tmin, (9)

Les valeurs approximatives des coefficients de stabilité standard sont recommandées par le Research Institute of Labor.

Pour augmenter la validité des résultats temporels, il est conseillé d'utiliser des estimations statistiques plus précises (variance, écart linéaire moyen, etc.).

Lors de la mesure de la durée des éléments d'exploitation, l'observateur doit déterminer les points de fixation et les moments correspondants dans le temps, enregistrer dans la liste d'observation tous les écarts par rapport au mode d'exploitation normal. La technique d'exécution des observations chronométriques dépend essentiellement des moyens techniques utilisés.

Après avoir reçu le nombre requis de mesures, les données d'observation sont traitées. Pour chaque élément de l'opération, une série de valeurs de sa durée est obtenue, c'est-à-dire une série temporelle. La première étape de son traitement est l'exclusion des mesures défectueuses, qui sont identifiées principalement sur la base des entrées dans la fiche d'observation concernant les écarts par rapport au mode de fonctionnement normal.

Ensuite, la série chronologique est analysée. Habituellement, les coefficients de stabilité réels calculés par la formule (9) sont utilisés pour cela. Leurs valeurs sont comparées aux valeurs normatives.

Si le coefficient de stabilité réel n'est pas supérieur à celui normatif, alors la série chronologique est considérée comme stable, sinon il est recommandé d'exclure la valeur maximale de la durée des éléments de l'opération, puis de recalculer ce coefficient.

Après élimination des mesures défectueuses, la durée moyenne de chaque élément de l'opération est trouvée. Habituellement, cette valeur est définie comme la moyenne arithmétique des valeurs de la série chronologique correspondant aux conditions normales de fonctionnement.

La dernière étape du chronométrage est l'analyse des résultats, qui comprend l'identification des mouvements et des actions inutiles, l'évaluation de la possibilité de leur combinaison et la réduction de la durée.

Selon les résultats de l'analyse, le temps nécessaire à l'opération est finalement déterminé.

La photochronométrie est une méthode d'observation dans laquelle non seulement la durée d'exécution des éléments individuels du temps opérationnel est étudiée, mais également le temps préparatoire et final, l'entretien du lieu de travail, les pauses de travail.

Le processus de production peut être considéré comme un processus d'augmentation du temps passé sur les produits manufacturés.

Une opération de production est comprise comme une partie du processus de travail effectué pour convertir des objets de travail en produits finis sur le même lieu de travail.

À leur tour, les opérations de production sont divisées en :

Éléments;

activités de travail;

mouvements ouvriers.

De plus, lors de l'analyse d'une opération, le processus de travail est considéré non seulement en termes de main-d'œuvre, mais également en termes de technologie. Et lors du rationnement des coûts du temps de travail, les coûts salariaux totaux sont pris en compte à la fois en termes de main-d'œuvre et en termes technologiques.

Du point de vue de la technologie, la tâche est définie: étudier quelles modifications se produisent avec l'objet du travail au cours des opérations technologiques et quelles actions sont effectuées par les travailleurs.

Le temps de travail est la durée de la journée ou de la semaine de travail fixée par la loi. Elle est actuellement égale à 40 heures en fonctionnement normal. Il existe également un mode 36 heures pour la semaine de travail.

Tout dépassement de cette norme est considéré comme un traitement selon le calendrier, sauf disposition contraire de la loi (horaires de travail irréguliers).

Le temps de travail en cas d'heures supplémentaires s'entend de toute la période pendant laquelle le salarié est en production en rapport avec le travail qu'il effectue.

Car le processus de production relie le temps du salarié, le temps d'utilisation de l'équipement et le temps d'exposition à l'objet de travail, alors la classification des coûts du temps de travail doit être effectuée dans 3 directions :

1. Éléments de travail ;

2. Travailleurs ;

3. Équipement.

La base de ces classifications est la définition de deux composantes : le temps du processus de production et le temps de pause.

Temps de travail - le temps consacré par un employé à l'exécution du travail (opérations) prévu dans la mission de production et le temps d'exécution du travail non prévu dans les missions de production, mais découlant des besoins de production.

Temps de pause au travail - le temps des pauses réglementées, c'est-à-dire prévu par la loi ou la procédure de l'organisation et le temps des pauses imprévues, c'est-à-dire survenu à l'initiative ou par la faute du salarié.

Lors du calcul des normes de travail, les coûts du temps de travail sont établis:

1. Préparatoire et finale ;

2. Opérationnel ;

3. Entretien du lieu de travail ;

4. Temps de pause pour le repos et les besoins personnels ;

5. Pauses réglementées (normalisées).

Préparatoire-finale - le temps consacré à la préparation de la mise en œuvre de cette tâche et l'action associée à son achèvement :

Obtention d'outils, d'accessoires

familiarisation avec le travail

·Instructions de travail

Enlèvement des accessoires et des outils une fois les travaux terminés

Livraison de montages, d'outils, de documentation.

Le temps opérationnel est le temps passé à changer la forme, la taille, les propriétés des objets de travail, ainsi qu'à effectuer les actions auxiliaires nécessaires pour effectuer ces changements.

Les coûts du temps d'exploitation sont comptabilisés à partir de chaque unité de production ou d'une certaine quantité de travail. Il est divisé en principal et auxiliaire.

Le temps principal (technologique) est consacré à des changements délibérés de l'objet de travail (sa taille, sa forme, ses propriétés, son état et sa position).

Pendant le temps auxiliaire :

・Enlèvement des produits finis

gestion des équipements

changement des modes de fonctionnement de l'équipement

Suivi de l'avancement du processus technique et de la qualité des produits.

Ainsi, le temps auxiliaire est le temps consacré aux opérations permettant de réaliser les opérations principales.

Temps d'entretien du lieu de travail - le temps d'entretien consacré par le travailleur à l'entretien de l'équipement et au maintien du lieu de travail en bon état, en tenant compte des normes sanitaires, d'hygiène, des règles de sécurité, c'est-à-dire sans rapport avec l'exécution d'aucune opération. Il est divisé en temps technique et organisationnel.

Le temps de maintenance sur le lieu de travail est consacré à l'entretien de l'équipement lors de l'exécution d'un travail spécifique (remplacement d'outils usés, réglage de l'équipement, nettoyage des copeaux, etc.)

Le temps de maintenance organisationnelle du lieu de travail est consacré à l'entretien du lieu de travail associé à l'exécution du travail tout au long du quart de travail. Cette catégorie comprend le temps consacré à la mise en place au début et au nettoyage à la fin du poste de travail des outils, du matériel de nettoyage et de lubrification.

Le temps de repos et les besoins personnels sont fixés pour maintenir une capacité de travail et une hygiène personnelle normales. La durée de ces pauses dépend des conditions de travail. Cette norme est fixée par l'entreprise.

Le temps des pauses réglementées tient compte des temps d'arrêt des équipements et des travailleurs causés par les violations établies par la technologie et l'organisation de la production. Ces pauses ne sont pas incluses dans le délai.

Lors de l'analyse du temps passé par les employés, tout d'abord, le temps de leur emploi, le temps d'accomplissement de la tâche de production et le temps d'emploi avec d'autres travaux (correction des défauts, recherche de matériel et d'outils) sont distingués.

Le temps chargé peut être divisé en temps de travail direct, de transitions (d'une machine à l'autre) et de surveillance active de l'avancement du processus technologique, nécessaire pour assurer son déroulement normal.

Lors de l'analyse du coût du temps de travail, des pauses réglementées sont attribuées pour des raisons organisationnelles et techniques et par la faute des salariés.

Le temps de pause, en termes de pauses prévues, est le temps pendant lequel un employé n'effectue pas une activité de travail pour l'une des raisons suivantes :

En raison des particularités du processus technologique;

Pour des raisons d'organisation incluses dans le règlement de production ;

Les employés n'effectuent pas de travail sous forme de repos et de restauration de la capacité de travail conformément au Code du travail de la Fédération de Russie et au mode de fonctionnement établi dans l'entreprise.

Pauses imprévues - le moment où l'employé n'effectue pas d'activités de travail pour les raisons suivantes :

Violation du cours normal du processus de production ;

Violation de la discipline du travail.

Dans ce cas, une violation du cours normal du processus de production peut être causée par des circonstances indépendantes de l'employé ou par la faute de l'employé.

La violation de la discipline du travail fait toujours référence à des pauses non réglementées dues à la faute de l'employé.

Les raisons organisationnelles et techniques incluent les temps d'arrêt de l'équipement et des travailleurs dus à l'attente de la documentation des pièces, des outils.

Le temps des pauses dues à la violation de la discipline du travail est dû au début tardif et à l'achèvement prématuré du travail, au temps de repos excessif.

Pour le calcul des normes de travail, la division des coûts de temps en chevauchement et non chevauchement est essentielle.

Les chevauchements incluent le temps pendant lequel le travailleur exécute les éléments du processus de travail qui sont effectués pendant la période de fonctionnement automatique de l'équipement.

Sans chevauchement - il s'agit du temps nécessaire pour effectuer des méthodes de travail (réglage de la pièce, contrôle de la qualité) à l'arrêt, c'est-à-dire matériel hors service.

Le matériel (temps machine libre), pendant lequel l'équipement fonctionne sans aucune participation des travailleurs, est appelé temps matériel machine libre.

Le temps du processus de production est divisé en les composants suivants:

1) le moment de la mise en œuvre du processus technologique direct ;

2) le temps des opérations de transport ;

3) le temps de contrôle et d'essai des produits finis ;

4) le temps des pauses au cours des processus de production. Du point de vue du rationnement de la main-d'œuvre, tous les coûts sont divisés en:

normalisés, qui sont inclus dans la norme de temps; non normalisés, qui ne sont pas inclus dans la norme de temps.

Pour un salarié, les coûts normalisés sont l'ensemble du temps passé, prévu par la tâche de production, et les pauses réglementées.

Pour les équipements, les composantes normalisées sont aussi le temps d'achèvement des tâches de production et le temps des pauses réglementées, mais pas seulement dans le processus de travail, mais aussi dans le processus d'attente.

Les coûts non normalisés représentent les travaux accessoires et imprévus, ainsi que les pauses imprévues.

Du point de vue du rationnement du travail, tous les coûts non standardisés sont liés à la perte de temps de travail.

Informations similaires.

La classification des coûts du temps de travail peut être effectuée par rapport à trois éléments du processus de production : le sujet du travail, les ouvriers et l'équipement. La base de ces classifications est l'attribution de deux composants; le temps du processus de production (ou du fonctionnement de cet élément de production) et le temps des pauses. La classification par rapport à l'objet du travail est aussi une classification par rapport au procès de production, car dans ce cas il s'agit de la dépense de temps nécessaire à la transformation des objets du travail en produit du travail. Sur la base de cette classification, la composition du temps passé, inclus dans les normes, est établie.

|

Temps de travail |

|||||||||||||||||||||||||||

|

Le temps du processus technologique - le principal (temps technologique) |

Temps de pause pendant le processus technologique |

||||||||||||||||||||||||||

|

Machine (matériel) |

Machine-manuel |

Manuel |

Heure des pauses programmées |

Le temps des pauses imprévues |

|||||||||||||||||||||||

|

Temps auxiliaire |

|||||||||||||||||||||||||||

|

Temps de travail temps de service |

|||||||||||||||||||||||||||

|

Temps de repos et besoins personnels |

|||||||||||||||||||||||||||

|

Temps de pause pour des raisons organisationnelles et techniques |

|||||||||||||||||||||||||||

|

Temps préparatoire et final |

|||||||||||||||||||||||||||

Schéma de classification du coût du temps de travail par rapport au sujet du travail

Lors du calcul des normes de travail, le temps passé est défini: préparatoire et final, opérationnel, entretien du lieu de travail, repos et besoins personnels, et pauses réglementées (normalisées).

Préparatoire et finale - il s'agit du temps consacré à la préparation de la mise en œuvre de cette tâche et des actions associées à sa réalisation : obtention d'un outillage, d'outillages, d'une documentation technologique et de planification ; familiarisation avec le travail, les dessins; briefing sur la procédure d'exécution des travaux; installation d'appareils et d'outils; réglage de l'équipement, enlèvement des appareils et des outils après le travail ; livraison de montages, d'outils, de documentation. Sa particularité est qu'il est dépensé une fois pour le travail (un lot d'objets de travail) et ne dépend pas de la quantité de travail effectuée sur cette tâche.

Opérationnel- c'est le temps consacré à la modification de la forme, de la taille, des propriétés des objets de travail, ainsi qu'à la mise en œuvre des actions auxiliaires nécessaires à la mise en œuvre de ces modifications. Les coûts de temps d'exploitation se répètent avec chaque unité de production ou une certaine quantité de travail. Il est divisé en principal et auxiliaire.

Principalle temps (technologique) est consacré à un changement délibéré de l'objet du travail.

Durant temps auxiliaire les matières premières sont chargées, les produits finis sont consommés, les équipements sont contrôlés, leurs modes de fonctionnement sont modifiés, le processus technologique et la qualité des produits sont contrôlés.

Temps de service sur le lieu de travail - c'est le temps passé par le travailleur à entretenir le matériel et à maintenir le poste de travail en bon état. Il est divisé en technique et organisationnel. Le temps d'entretien du lieu de travail est consacré à l'entretien de l'équipement pendant l'exécution de ce travail particulier. Par exemple, le temps nécessaire pour remplacer les outils usés, régler l'équipement, nettoyer les copeaux, etc. Le temps de maintenance organisationnelle est consacré à l'entretien du lieu de travail associé à l'exécution du travail tout au long du quart de travail. Cette catégorie comprend le temps consacré à la mise en place au début et au nettoyage à la fin du poste de travail des outils, du matériel de nettoyage et de lubrification.

Temps de repos et besoins personnels installé pour maintenir des performances normales et pour l'hygiène personnelle. La durée de ces pauses dépend des conditions de travail. Le temps des pauses réglementées (normalisées) pour des raisons organisationnelles et techniques est objectivement déterminé par la nature de l'interaction entre les travailleurs et l'équipement. L'élimination de ces interruptions est pratiquement impossible ou économiquement impossible. Par exemple, si un travailleur dessert plusieurs machines, il est souvent impossible de synchroniser complètement le temps de l'action du travailleur avec le temps de la machine. Cela a pour conséquence des pauses, qui devraient être incluses dans le délai.

Le temps des pauses imprévues - il s'agit d'un temps d'arrêt de l'équipement et des travailleurs causé par des violations de la technologie et de l'organisation de la production établies. Ces pauses ne sont pas comprises dans le temps alloué :

Lors de l'analyse du temps passé par les salariés, on distingue tout d'abord le temps de leur emploi et le temps des pauses. Le temps occupé du travailleur comprend le temps où la tâche de production est terminée et le temps où il est occupé par d'autres travaux. Ce dernier comprend le temps de travail aléatoire en dehors de l'horaire établi et le temps de travail improductif (correction de défauts, recherche de matériaux, d'outils, d'agencements, etc.).

Le temps occupé peut également être divisé en temps de travail direct, de transitions (par exemple, lors de travaux multi-machines) et de surveillance active de l'avancement du processus technologique, nécessaire pour assurer son déroulement normal. Si un travailleur est occupé par une observation active, il ne doit pas exercer d'autres fonctions. En plus de l'observation active, passive est également possible, une cohorte est l'un des types d'interruptions dans l'emploi d'un travailleur pour des raisons organisationnelles et techniques.

Lors de l'analyse du coût du temps de travail, des pauses non planifiées sont attribuées pour des raisons organisationnelles et techniques et par la faute du salarié. Le temps des pauses imprévues pour des raisons organisationnelles et techniques comprend les temps d'arrêt des équipements et des travailleurs dus à l'attente des pièces, de la documentation, des outils, etc., ainsi que les temps de pause excessifs liés à la non-synchronisation du processus de production. Le temps des pauses dues à la violation de la discipline du travail est dû au début tardif et à l'achèvement prématuré du travail, au temps de repos excessif, etc.

Pour le calcul des normes de travail, la division des coûts de temps en chevauchement et non chevauchement est essentielle. Le chevauchement comprend généralement le temps pendant lequel le travailleur exécute les éléments du processus de travail qui sont effectués pendant la période de fonctionnement automatique de l'équipement. Sans chevauchement - il s'agit du temps pour effectuer les méthodes de travail (réglage de la pièce, contrôle de la qualité, etc.) avec l'équipement arrêté (inactif) et le temps pour les méthodes manuelles de la machine.